Máy gắn linh kiện điện tử

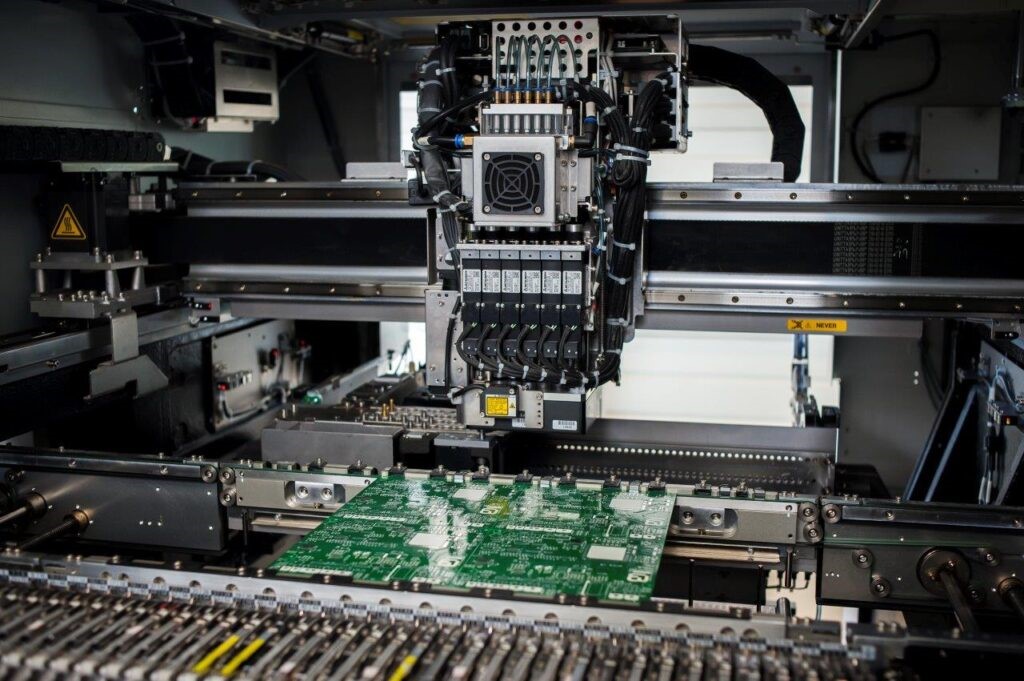

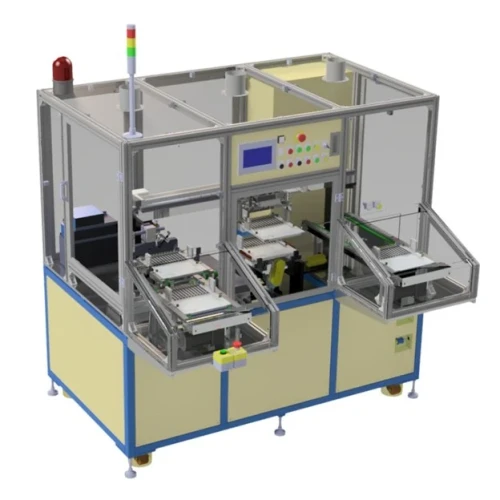

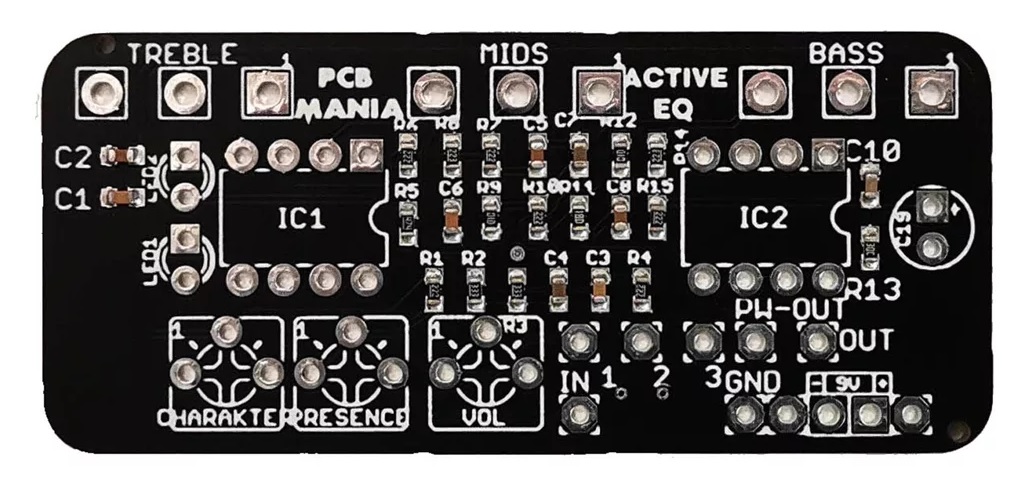

Máy gắn linh kiện điện tử là một thiết bị tự động được sử dụng trong sản xuất điện tử để đặt và hàn các linh kiện điện tử lên bảng mạch in. Nó cho phép đặt và hàn các bộ phận như điện trở, tụ điện và mạch tích hợp ở tốc độ cao và chính xác trên bề mặt bo mạch. Máy gắn linh kiện điện tử giúp tối ưu hóa thời gian lắp đặt, nâng cao chất lượng của bảng mạch PCB.

Quý khách hàng có nhu cầu về dây chuyền tự động phục vụ sản xuất, lắp ráp linh kiện điện tử, cơ khí và giải pháp tự động hóa vui lòng liên hệ để được tư vấn và hỗ trợ.

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Hotline: +84.916 63 9355 / +84.915 74 4664

Email: Sales01@cncvina.com.vn / Sales03@cncvina.com.vn

Mô tả sản phẩm

Giới thiệu máy gắn linh kiện điện tử

Máy gắn linh kiện điện tử là một thiết bị tự động được sử dụng trong sản xuất điện tử để đặt và hàn các linh kiện điện tử lên bảng mạch in. Nó cho phép đặt và hàn các bộ phận như điện trở, tụ điện và mạch tích hợp ở tốc độ cao và chính xác trên bề mặt bo mạch. Máy gắn linh kiện điện tử giúp tối ưu hóa thời gian lắp đặt, nâng cao chất lượng của bảng mạch PCB.

Tính năng nổi bật của máy gắn linh kiện điện tử

- Tốc độ và độ chính xác cao: Máy lắp ráp có khả năng đặt tốc độ vượt xa so với quy trình lắp ráp thủ công. Độ chính xác cao về vị trí, cho phép định vị chính xác các thành phần trên PCB lên tới 0,05-0,1mm. Nâng cao năng suất và giảm soi sót do con người.

- Tính linh hoạt và phù hợp các linh kiện khách nhau: Những máy này có thể xử lý nhiều loại linh kiện điện tử, bao gồm các kích cỡ và hình dạng khác nhau.

- Giao diện trực quan dễ lập trình: Những máy này có thể được lập trình dễ dàng để phù hợp với các thiết kế PCB và loại linh kiện khác nhau, mang lại sự linh hoạt trong sản xuất và thiết lập nhanh chóng cho các model mới.

- Hệ thống cấp PCB và linh kiện: Những máy này thường có hệ thống cấp linh kiện tiên tiến và băng tải tùy chỉnh tự động có thể xử lý và quản lý các loại linh kiện điện tử khác nhau, đảm bảo hoạt động lắp ráp trơn tru và liên tục.

- Khả năng tích hợp: Máy lắp ráp có thể được tích hợp vào dây chuyền sản xuất tự động, cho phép liên lạc và phối hợp liền mạch với các thiết bị khác trong quy trình sản xuất.

Thông số kỹ thuật của máy gắn linh kiện điện tử

| Kích thước | W1120*L1115*H1235 mm |

| Nguồn điện | AC220V, DC10V |

| Công suất hoạt động trung bình | 1400W |

| Áp suất khí | 0.4 - 0.6 Mpa |

| Kích thước PCB tối đa | 400 x 350mm |

| Khối lượng | 370kg |

| Số lượng đầu gắp | 2-6 đầu (tùy biến) |

| Độ gắn chính xác | 0.05 mm |

| Kích thước PCB | 400 x 350 mm |

Các loại máy gắn linh kiện điện tử

Thiết bị gắn trên bề mặt (SMD)

Định nghĩa SMT

Công nghệ gắn bề mặt (SMT) là một khía cạnh của lắp ráp điện tử trong đó các linh kiện điện tử, còn được gọi là thiết bị gắn trên bề mặt (SMD), được gắn trực tiếp lên bề mặt của bảng mạch in (PCB). Do hiệu quả về chi phí và chất lượng, SMT đã trở nên được ưa chuộng trong ngành.

Ưu điểm của SMT

SMT đã được chứng minh là có lợi cho việc lắp ráp PCB (PCBA), sản xuất PCB và sản xuất thiết bị điện tử theo nhiều cách, bao gồm:

· Cho phép các thành phần nhỏ hơn

· Quy trình SMT khuyến khích tăng cường tự động hóa

· Tính linh hoạt tối đa trong việc xây dựng PCB

· Cải thiện độ tin cậy và hiệu suất

· Giảm sự can thiệp thủ công cho vị trí thành phần

· Bảng nhỏ hơn, nhẹ hơn

· Dễ dàng lắp ráp PCB, sử dụng cả hai mặt của bo mạch mà không có giới hạn về lỗ tồn tại trong phương pháp thông thường

· Có thể cùng tồn tại với các thành phần xuyên lỗ, thậm chí trên cùng một bo mạch

· Mật độ tăng lên tức là nhiều thành phần SMD hơn trong cùng một không gian hoặc cùng số lượng thành phần trong một khung nhỏ hơn nhiều

· Chi phí vật liệu thấp

· Đơn giản hóa quá trình sản xuất và giảm chi phí sản xuất.

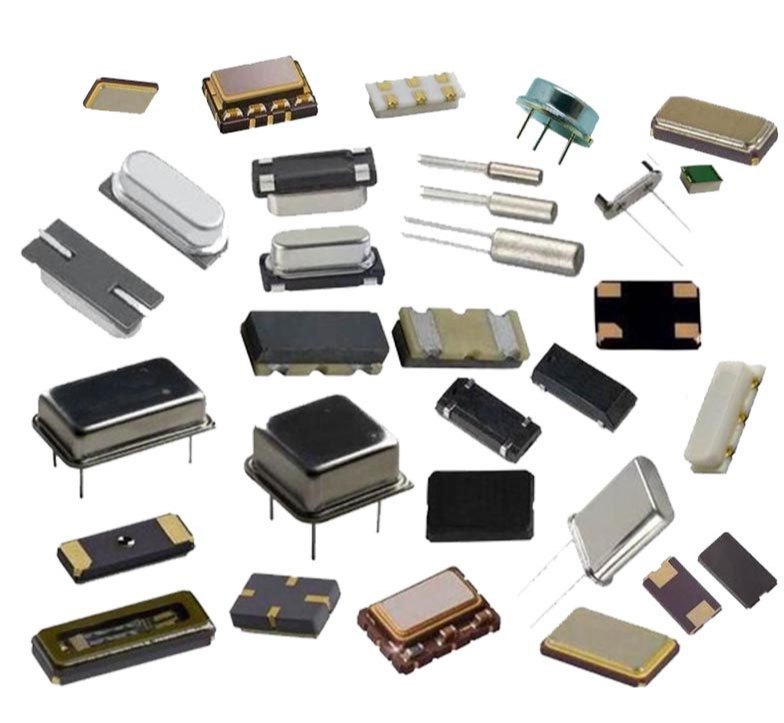

Phân loại SMD

Công nghệ gắn trên bề mặt (SMT) về cơ bản là công nghệ lắp ráp linh kiện liên quan đến bảng mạch in trong đó các linh kiện được gắn và kết nối trên bề mặt bảng bằng quy trình hàn nóng chảy lại hàng loạt. Có nhiều loại thiết bị gắn trên bề mặt (SMD) khác nhau. SMD cần chịu được nhiệt độ hàn cao. Vì vậy, bạn phải lựa chọn, đặt và hàn chúng một cách cẩn thận để đạt được kết quả sản xuất tuyệt vời. Hai loại linh kiện điện tử gắn trên bề mặt chính là linh kiện thụ động và linh kiện chủ động.

Linh kiện SMD thụ động

Hình dạng của các thành phần SMD thụ động là hình trụ và hình chữ nhật.

· Mạng điện trở gắn trên bề mặt

Các thành phần SMD này được sử dụng rộng rãi để thay thế cho các điện trở rời rạc. Vì vậy, điều này giúp tiết kiệm thời gian bố trí. Nói chung, mạng gắn trên bề mặt có sẵn loại 16 đến 20 chân với công suất khoảng 2 watt cho mỗi gói.

· Điện trở rời gắn trên bề mặt

Điện trở rời gắn trên bề mặt có hai loại chính là màng mỏng và màng dày. Ngoài ra, việc chế tạo điện trở màng dày bao gồm việc sàng lọc màng điện trở trên bề mặt đế alumina có độ tinh khiết cao. Điện trở màng mỏng có một phần tử điện trở trên một lớp gốm với các đầu cuối có thể hàn được bằng lớp phủ bảo vệ. Những đầu cuối này có một lớp bám dính trên nền gốm .

· Tụ tantalum gắn trên bề mặt

Chất điện môi của tụ điện gắn trên bề mặt có thể là tantalum hoặc gốm. Tụ điện tantalum gắn trên bề mặt cung cấp sản phẩm điện dung-điện áp cao cho từng đơn vị thể tích. Ngoài ra, tụ điện bọc bên dưới có đặc điểm là các dây dẫn thay vì các đầu cuối như một chỉ báo phân cực. Khi sử dụng tụ điện tantalum bằng nhựa đúc, bạn không cần phải lo lắng về vị trí hoặc mối hàn.

Các tụ điện này có hai kích cỡ vỏ là phạm vi mở rộng và phạm vi tiêu chuẩn. Ngoài ra, giá trị điện dung của các tụ điện này cũng khác nhau. Hơn nữa, những tụ điện này có thể được tùy chỉnh dựa trên yêu cầu của ứng dụng.

· Tụ gốm gắn trên bề mặt

Tụ điện gắn trên bề mặt phù hợp cho các ứng dụng tần số cao vì nó không có dây dẫn. Ngoài ra, băng và cuộn 8 mm là loại bao bì được sử dụng phổ biến nhất cho tụ gốm. Tụ gốm gắn trên bề mặt là lý tưởng để sử dụng trong tụ điện điều khiển tần số và tách rời . Hơn nữa, tụ gốm nguyên khối nhiều lớp có hiệu suất thể tích được nâng cao.

Các thành phần SMD hoạt động

· Chất mang chip chì bằng nhựa (PLCC)

PLCC có các dây dẫn cung cấp sự tuân thủ cần thiết để chịu được ứng suất của mối hàn. Vì vậy, điều này ngăn ngừa hiện tượng nứt ở mối hàn. PLCC là phiên bản rẻ hơn nhiều của vật liệu mang chip gốm. Ngoài ra, PLCC có tỷ lệ khuôn trên gói lớn có thể dễ bị nứt gói do hấp thụ độ ẩm. Vì vậy, họ yêu cầu xử lý thích hợp.

· Gói SMD cao độ

Đây là những gói gắn trên bề mặt có số lượng lớn dây dẫn và bước cao độ rất tốt. Ngoài ra, các gói cao độ tốt có dây dẫn mỏng hơn và yêu cầu thiết kế mô hình đất mỏng hơn .

· Chất mang chip gốm không chì (LCCC)

Các nhà cung cấp chip không chì không có dây dẫn. Thay vào đó, chúng có các đầu cuối dạng rãnh cung cấp đường dẫn tín hiệu ngắn hơn cho phép tần số hoạt động cao hơn. Các loại vật mang chip gốm không chì có nhiều dòng khác nhau dựa trên độ cao của gói hàng. Gia đình 50 triệu là phổ biến nhất. Tuy nhiên, họ là những gia đình khác như 20, 25 và 40 triệu.

· Mạch tích hợp phác thảo nhỏ ( SOIC )

SOIC là một gói thu nhỏ có các đầu dẫn trên tâm 0,050 inch. Ngoài ra, mạch tích hợp có đường viền nhỏ giúp chứa các mạch tích hợp lớn hơn. SOIC bao gồm các dây dẫn ở hai bên được tạo ra bên ngoài. Điều này thường được gọi là chì cánh gul. Ngoài ra, SOIC cần được xử lý cẩn thận để tránh mọi hư hỏng do chì. SOIC có sẵn ở hai chiều rộng thân khác nhau là 150 mils và 300 mils.

· Gói J phác thảo nhỏ (SOJ)

Các gói SOJ chỉ có các chân ở hai bên. Gói J phác thảo nhỏ là sự kết hợp giữa PLCC và SOIC. Ngoài ra, các gói SOJ còn kết hợp hiệu quả không gian của SOIC và lợi ích xử lý của PLCC. Các gói SOJ được sử dụng rộng rãi cho DRAM mật độ cao.

Máy công nghệ xuyên lỗ (THT)

Định nghĩa THT

Công nghệ xuyên lỗ (THT) là phương pháp lắp ráp các linh kiện điện tử vào bảng mạch in (PCB) bằng cách chèn các dây dẫn của linh kiện vào các lỗ khoan trên PCB và hàn các dây dẫn vào các miếng đệm ở phía bên kia. Điều này tạo ra một kết nối lâu dài giữa thành phần và bo mạch.

Quá trình THT thường bao gồm việc khoan các lỗ trên PCB, chèn các dây dẫn linh kiện vào các lỗ, sau đó hàn các dây dẫn vào các miếng đệm ở phía bên kia của bo mạch. Do đó, nó tạo ra kết nối cơ và điện chắc chắn giữa linh kiện và bo mạch, khiến THT trở thành lựa chọn lý tưởng cho các ứng dụng có độ tin cậy và độ bền cao.

Ưu điểm của THT

Một trong những lợi ích chính của THT là khả năng xử lý các bộ phận công suất cao, khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng điện tử công suất. Các thành phần THT cũng có thể xử lý nhiệt độ cao và độ rung, khiến nó trở thành lựa chọn lý tưởng cho các môi trường khắc nghiệt. Quá trình THT cũng tương đối đơn giản, khiến nó trở thành một lựa chọn tiết kiệm chi phí cho các nhà sản xuất.

Công nghệ xuyên lỗ (TH) có một số lợi thế trong sản xuất điện tử, bao gồm:

· Độ bền: THT tạo ra kết nối cơ và điện lâu dài giữa linh kiện và bo mạch, khiến THT trở nên lý tưởng cho các ứng dụng có độ tin cậy và độ bền cao.

· Xử lý công suất cao: THT phù hợp với các bộ phận công suất cao, khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng điện tử công suất.

· Môi trường khắc nghiệt: Các thành phần THT có thể xử lý nhiệt độ và độ rung cao, khiến nó trở thành lựa chọn lý tưởng cho môi trường khắc nghiệt.

· Hiệu quả về chi phí: Quá trình THT tương đối đơn giản, khiến nó trở thành một lựa chọn tiết kiệm chi phí cho các nhà sản xuất PCB .

· Dễ sửa chữa: Nếu một bộ phận bị hỏng, các bộ phận THT có thể được thay thế dễ dàng, giúp việc bảo trì và sửa chữa trở nên đơn giản.

· Độ tin cậy cao: THT cung cấp kết nối đáng tin cậy giữa linh kiện và bo mạch, giảm khả năng xảy ra lỗi và đảm bảo rằng sản phẩm cuối cùng hoạt động chính xác.

· Thời gian thực hiện: Các thành phần THT có thời gian thực hiện dài hơn các thành phần Công nghệ gắn trên bề mặt (SMT), khiến chúng trở thành lựa chọn lý tưởng cho các ứng dụng cần độ tin cậy lâu dài.

Phân loại THT

Các linh kiện điện được đặt trên bo mạch PCB thông qua các lỗ có thể được phân thành hai loại chính:

· Các thành dẫn xuyên tâm.

Trong các thành phần dây dẫn xuyên tâm, tất cả các dây dẫn đều bắt nguồn từ một phía của thành phần.

Các thành phần có thể được gắn theo chiều dọc hoặc chiều ngang.

Các thành phần dẫn xuyên tâm bao gồm tụ điện, op-amp, bộ điều chỉnh nguồn (LM317, LM7805),…

· Các thành phần dẫn hướng trục.

Trong các thành phần dây dẫn hướng trục, các dây dẫn xuất hiện từ các phía đối diện của gói thành phần.

Các bộ phận hướng trục được đặt nằm ngang trên bo mạch PCB và được gắn chặt vào tấm.

Ví dụ phổ biến là điốt, điện trở,…

Máy lai

Định nghĩa máy lai

Công nghệ lắp ráp PCB hỗn hợp sử dụng công nghệ gắn trên bề mặt (SMT), công nghệ xuyên lỗ và đóng gói lưới bóng (BGA). Nói cách khác, nó là sự kết hợp của Surface Mount Devices (SMD), các thành phần xuyên lỗ và gói lưới bóng. Nó kết hợp tốt nhất của ba công nghệ lắp đặt và thường được sử dụng trong các ứng dụng hỗn hợp đòi hỏi sự kết hợp của ba loại thành phần này. Ưu điểm lớn nhất của loại lắp ráp PCB này là không cần sử dụng bất kỳ chất hàn nào, có thể giải quyết hiệu quả mọi vấn đề trong quá trình hàn.

Ưu điểm của máy lai

Một cách tiếp cận tương đối mới trong ngành sản xuất PCB là bảng mạch in lắp ráp lai, mang lại những ưu điểm sau:

· Nó có thể gắn các thành phần xuyên lỗ, SMT và BGA trên PCB.

· Công nghệ lai một mặt hoặc hai mặt hoặc SMT (Surface Mount) BGA một mặt hoặc hai mặt và Micro BGA để lắp ráp PCB

· Kiểm tra bằng tia X 100% để dễ lắp đặt và làm lại

· Các thành phần bảng mạch PCB: bao gồm các thành phần BGA, QFN, CSP, 0201, 01005, POP, các thành phần Pressfit lô nhỏ

· Tụ phân cực: Tụ phân cực SMT, tụ phân cực xuyên lỗ

· Khả năng làm lại: Loại bỏ và thay thế BGA và MBGA, Có kinh nghiệm về BGA bằng gốm và nhựa, Rebalino BGA và MBGA

· Chúng cung cấp khả năng kết hợp các thiết kế RF và điện tử kỹ thuật số trên một PCB duy nhất.

· Chúng giúp thu nhỏ và giảm kích thước tổng thể của gói điện tử, đồng thời giảm hoặc loại bỏ dây cáp và bộ dây điện.

· Được biết đến với việc cải thiện độ tin cậy.

· Được biết đến với hiệu suất chi phí cao.

· Trọng lượng nhẹ và độ chính xác cao

Mặc dù ngày nay SMD được sử dụng rất nhiều trong PCB, nhưng vẫn có những linh kiện không phù hợp để lắp SMT. Đó là lý do tại sao tốt nhất nên áp dụng cả hai công nghệ trên cùng một bảng mạch. Điều này đảm bảo tất cả các lợi ích của SMT như độ chính xác cao, trọng lượng nhẹ và khả năng lắp tự động dễ dàng hơn cùng với các ưu điểm của THT như kết nối chắc chắn và khả năng chịu ứng suất cao.

SMT và THT yêu cầu các phương pháp hàn khác nhau. Các bộ phận gắn trên bề mặt trải qua quá trình hàn nóng chảy lại và các bộ phận xuyên lỗ được hàn sóng/hàn thủ công.

Các bộ phận chính của máy lắp linh kiện điện tử

Hệ thống trung chuyển

Định nghĩa hệ thống trung chuyển

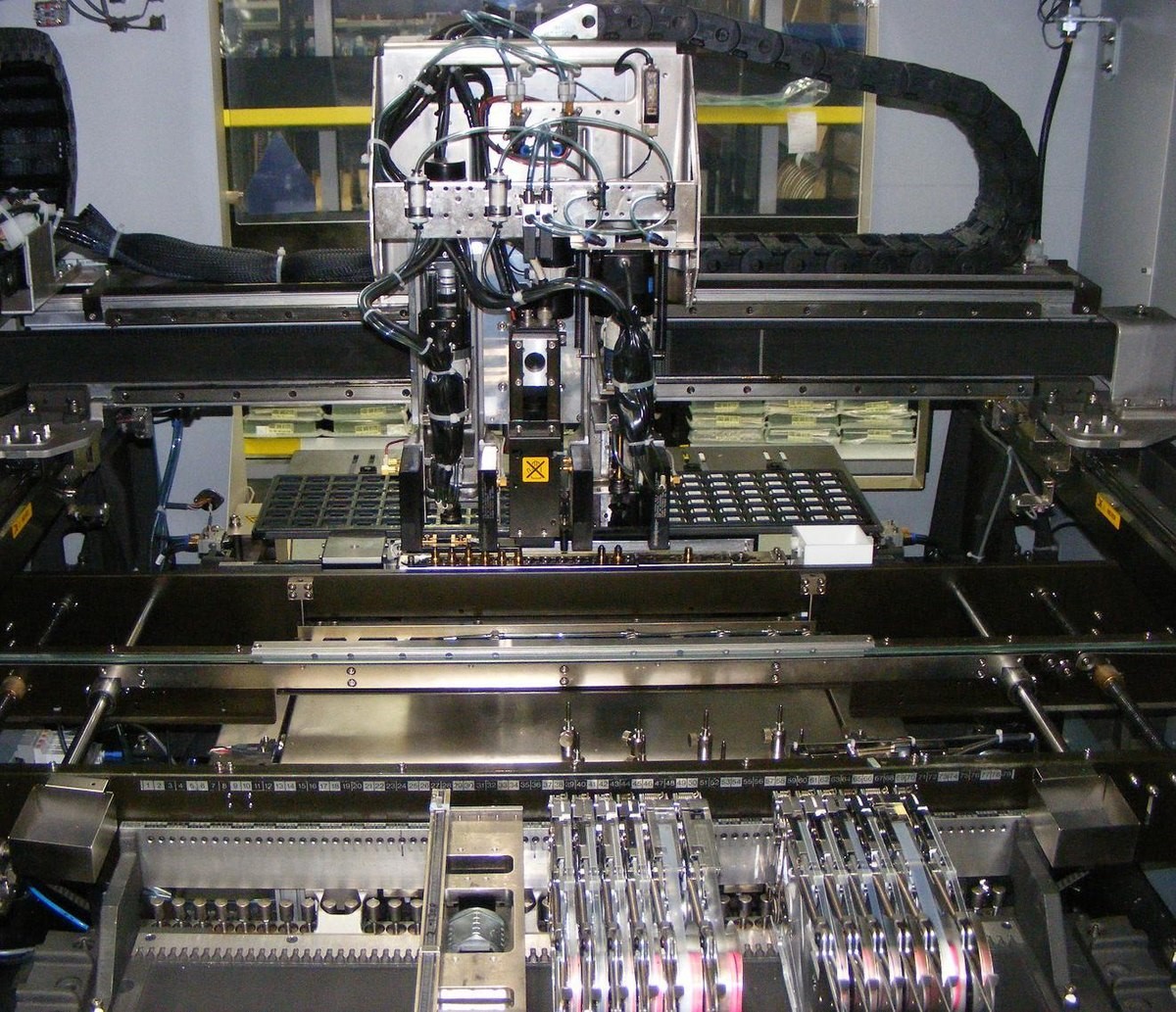

SMT Feeder, (còn gọi là SMT Feeding Gun, Component Feeder, hoặc Part Feeder ), là một thiết bị điện dùng để khóa các linh kiện SMD dạng băng và cuộn , bóc lớp băng (màng) che trên đầu các linh kiện và nạp phần không được che đậy. các bộ phận (bằng truyền động bánh xích) về cùng một vị trí gắp cố định để gắp bằng máy gắp đặt .

Bộ nạp SMT là bộ phận quan trọng nhất của máy SMT và cũng là bộ phận quan trọng của lắp ráp SMT ảnh hưởng đến khả năng lắp ráp PCB và hiệu quả sản xuất.

Hầu hết các thành phần được cung cấp trên giấy hoặc băng nhựa, ở dạng cuộn băng được nạp vào các bộ nạp gắn vào máy. Các mạch tích hợp (IC) lớn hơn đôi khi được cung cấp theo các khay xếp chồng lên nhau trong một ngăn. Thông thường, IC sẽ được cung cấp dưới dạng băng thay vì dạng khay hoặc que. Những cải tiến trong công nghệ nạp có nghĩa là định dạng băng đang trở thành phương pháp ưa thích để trình bày các bộ phận trên máy SMT.

Các thành phần trong hệ thống trung chuyển

Máy SMT sẽ lấy các bộ phận trong bộ cấp nguồn thông qua lệnh đến một vị trí xác định theo tọa độ. Các loại bộ phận gắn kết khác nhau sử dụng bao bì khác nhau, bao bì khác nhau yêu cầu bộ nạp tương ứng. Bộ nạp SMT có thể được chia thành bộ nạp băng, bộ nạp khay, bộ nạp que và bộ nạp ống.

· Bộ nạp băng : Bộ nạp băng là bộ nạp tiêu chuẩn được sử dụng phổ biến nhất trong máy định vị. Cấu trúc truyền thống có loại bánh xe, loại càng vuốt, loại khí nén và loại điện đa quãng đường. Bây giờ nó đã phát triển thành loại điện có độ chính xác cao. Khi so sánh với cấu trúc truyền thống, độ chính xác truyền cao hơn, tốc độ cấp liệu nhanh hơn, cấu trúc nhỏ gọn hơn, hiệu suất ổn định hơn và hiệu quả sản xuất được cải thiện rất nhiều.

· Khay nạp : Khay nạp được chia thành cấu trúc một lớp và nhiều lớp. Khay cấp giấy một lớp được lắp đặt trực tiếp trên giá đỡ máy định vị, chiếm một số bit, phù hợp với khay chứa ít nguyên liệu. Loại nhiều lớp có khay truyền tự động nhiều lớp, chiếm không gian nhỏ, cấu trúc nhỏ gọn, phù hợp với tình trạng vật liệu khay, linh kiện đĩa cho nhiều loại linh kiện IC, như TQFP, PQFP, BGA, TSOP và SSOP.

· Stick Feeder : Stick Feeder là loại máy cấp liệu dạng rời, công việc của thiết bị có thể tự do nạp vào khuôn các hộp hoặc túi nhựa, bằng cách sử dụng máy cấp liệu rung hoặc ống cấp liệu lần lượt vào các bộ phận thành khung đỡ. Phương pháp này thường được sử dụng trong MELF và các linh kiện bán dẫn nhỏ và chỉ áp dụng cho các linh kiện hình chữ nhật và hình trụ không phân cực, không phù hợp với các linh kiện phân cực.

· Bộ cấp ống : Các bộ cấp ống thường sử dụng các bộ cấp rung để đảm bảo các linh kiện trong ống tiếp tục đi vào đầu chip để hấp thụ vị trí, thông thường PLCC và SOIC được sử dụng theo cách này để cấp liệu cho bộ cấp ống có tác dụng bảo vệ linh kiện pin, Tính ổn định và tính quy phạm kém, hiệu quả sản xuất ở phần cuối của các đặc tính.

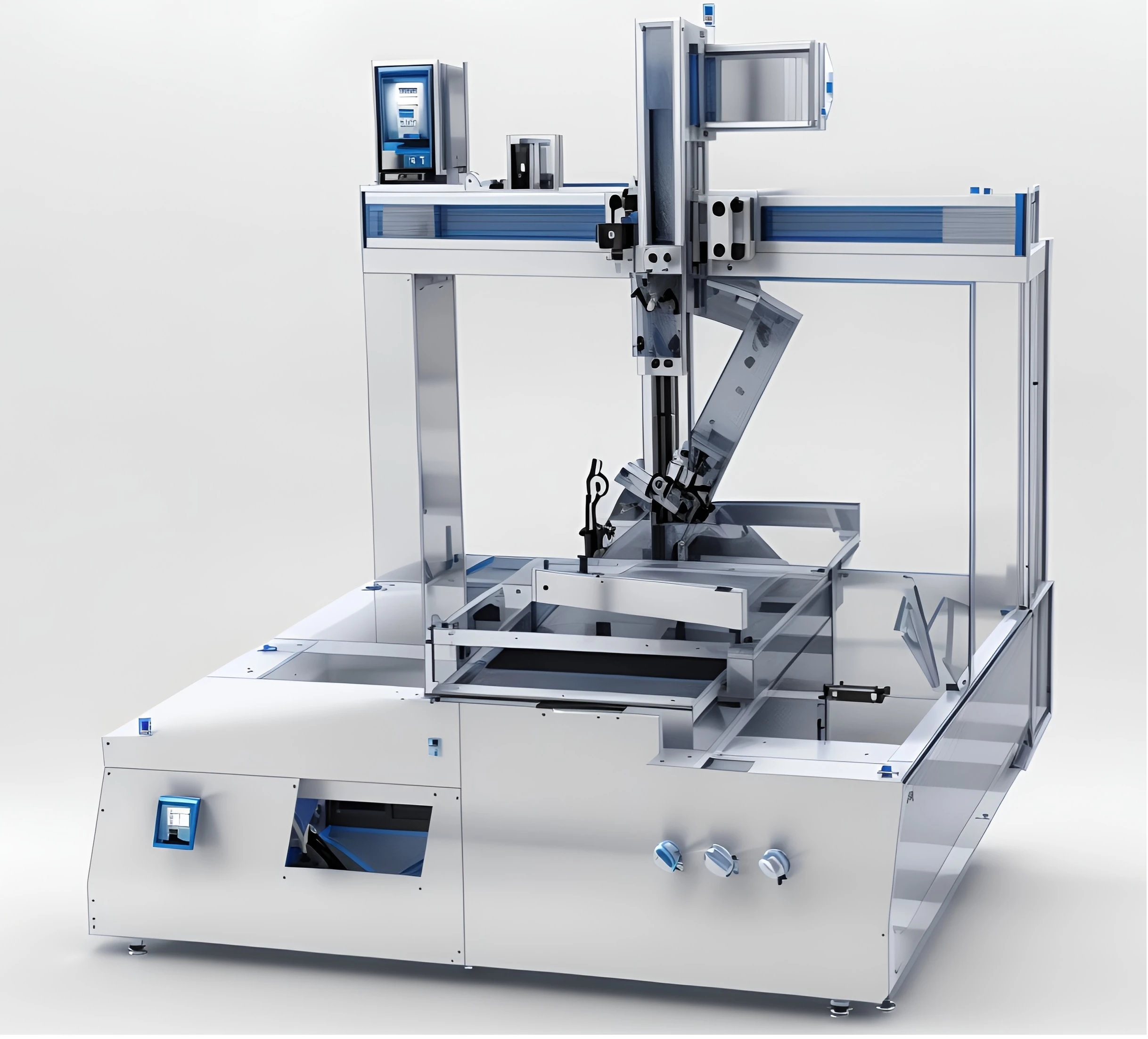

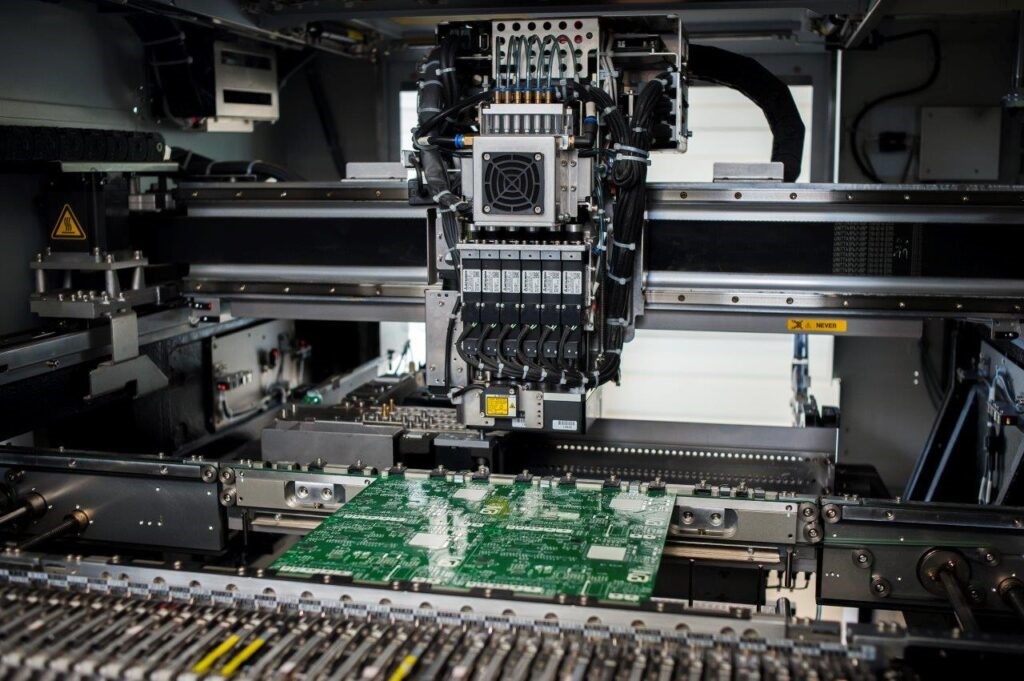

Thiết bị định vị

Hệ thống định vị linh kiện SMT (công nghệ gắn trên bề mặt), thường được gọi là máy gắp và đặt hoặc P&P, là các máy robot được sử dụng để đặt các thiết bị gắn trên bề mặt (SMD) lên bảng mạch in (PCB). Chúng được sử dụng để đặt tốc độ cao, độ chính xác cao cho nhiều loại linh kiện điện tử, như tụ điện, điện trở, mạch tích hợp lên PCB, sau đó được sử dụng trong máy tính, điện tử tiêu dùng cũng như thiết bị công nghiệp, y tế, ô tô, quân sự và viễn thông. Thiết bị tương tự tồn tại cho các thành phần xuyên lỗ. Loại thiết bị này đôi khi cũng được sử dụng để đóng gói vi mạch bằng phương pháp chip lật.

Thiết bị định vị là một phần của một cỗ máy tổng thể lớn hơn, thực hiện các bước được lập trình cụ thể để tạo ra một tổ hợp PCB. Một số hệ thống con làm việc cùng nhau để nhận và đặt chính xác các thành phần vào PCB. Các hệ thống này thường sử dụng các giác hút khí nén, được gắn vào một thiết bị giống như máy vẽ để cho phép thao tác cốc một cách chính xác theo ba chiều. Ngoài ra, mỗi vòi có thể được xoay độc lập.

Hệ thống thị giác

Định nghĩa hệ thống thị giác

Hệ thống thị giác là chìa khóa của máy SMT, nó xác định khả năng định vị của máy gắp và đặt và ảnh hưởng trực tiếp đến độ chính xác và tốc độ định vị của máy SMT.

Đặc điểm của hệ thống thị giác

Hệ thống căn chỉnh tầm nhìn thường được sử dụng trong các máy SMT hiệu suất cao. Hệ thống căn chỉnh hình ảnh sử dụng công nghệ xử lý hình ảnh kỹ thuật số, khi đầu phun hấp thụ linh kiện, trong quá trình di chuyển đến vị trí lắp, bằng camera cố định trong đầu ngàm hoặc cố định ở một vị trí nhất định trên thân máy để thu được hình ảnh. Và thông qua phân bố mật độ quang thành phần phát hiện hình ảnh, mật độ quang này ở dạng kỹ thuật số và sau đó thông qua camera trên nhiều thành phần cảm quang có độ chính xác nhỏ bao gồm mảng ghép quang CCD, đầu ra.

Các mật độ quang này sau đó được truyền kỹ thuật số qua mảng bộ ghép quang CCD của nhiều phần tử cảm quang có độ chính xác nhỏ trên máy ảnh để tạo ra giá trị thang màu xám từ 0 đến 255. Giá trị thang màu xám tỷ lệ thuận với mật độ quang, Giá trị thang màu xám càng lớn thì hình ảnh số hóa càng rõ ràng. Thông tin số hóa được lưu trữ, mã hóa, khuếch đại, đối chiếu và phân tích, kết quả được đưa trở lại bộ điều khiển và kết quả xử lý được xuất ra hệ thống servo để điều chỉnh độ lệch vị trí được hấp thụ bởi các bộ phận bù và cuối cùng là vận hành vị trí được thực hiện. hoàn thành.

Nó có thể gắn các linh kiện chip cực nhỏ, linh kiện IC tinh xảo hoặc linh kiện có hình dạng với tốc độ cao và độ chính xác cao thông qua hệ thống nhận dạng trực quan cho các linh kiện khác nhau.

Chuỗi hành động nhận dạng, căn chỉnh, phát hiện và lắp thành phần này đều được hệ thống điều khiển tự động hoàn thành sau khi PC công nghiệp thu được dữ liệu liên quan theo hướng dẫn tương ứng.

Hệ thống thị giác có thể trao đổi thông tin với hệ thống cơ sở dữ liệu, hệ thống điều khiển và hệ thống hiệu chỉnh hệ thống thông qua giao diện người-máy hoặc tự động. Thông qua HMI, hệ thống thị giác có thể được kích hoạt để thực hiện các chức năng như thu nhận hình ảnh theo thời gian thực, đóng thu nhận, đọc hình ảnh và hiển thị hình ảnh. Khi hệ thống HMI gửi lệnh vận hành tự động, hệ thống thị giác sẽ gửi các giá trị tọa độ để đạt được vị trí chính xác.

Thách thức của hệ thống thị giác

Trong hệ thống thị giác của máy lắp, hai thách thức lớn được giải quyết.

· Một là sự tích hợp của hệ thống thị giác, nó bao gồm điều khiển chương trình nguồn sáng LED, nhập hình ảnh, truyền số, xử lý hình ảnh và các công nghệ khác;.

· Thứ hai là thuật toán, chủ yếu liên quan đến nhận dạng thành phần, tốc độ xử lý hình ảnh và các vấn đề khác. Hệ thống thị giác máy định vị sử dụng máy ảnh Sony và thẻ xử lý hình ảnh MATROX để đạt được vị trí bảng PCB, tự động nhận dạng, căn chỉnh và phát hiện các thành phần, tự động nhận dạng tọa độ hệ thống, tự động điều chỉnh độ lệch vị trí vị trí và các chức năng khác, đồng thời có tên là " mắt máy”.

Nguyên lý làm việc của máy lắp linh kiện điện tử

Máy gắn linh kiện điện tử là một thiết bị tự động được sử dụng để gắn các linh kiện điện tử, có thể gắn các linh kiện điện tử một cách nhanh chóng và chính xác lên các vật mang như bảng mạch và chất nền. Nó được sử dụng rộng rãi trong sản xuất điện tử và nhờ những ưu điểm như tốc độ nhanh, hiệu quả cao và vận hành đơn giản, máy SMT đã trở thành một thiết bị thiết yếu trong quy trình sản xuất điện tử.

Trong quá trình làm việc của máy SMT, bước đầu tiên là điều chỉnh các bộ phận. Do các thông số khác nhau như kích thước, hình dạng, điện áp làm việc của từng bộ phận nên cần có sự điều chỉnh phù hợp cho từng bộ phận để đảm bảo độ chính xác và tỷ lệ lắp đặt thành công của bộ phận. Sau đó, các thành phần đã điều chỉnh được đặt ở vị trí được chỉ định trên đế, vị trí này được gọi là định vị.

Tiếp theo, máy SMT sẽ gắn các bộ phận vào đế. Trong quá trình này, công dụng chính là sử dụng các thiết bị như cánh tay robot để lấy các linh kiện ra khỏi thư viện linh kiện rồi lắp vào khu vực hàn. Trong quá trình lắp đặt, máy định vị sẽ điều khiển chính xác vị trí và hướng của các bộ phận để đảm bảo độ chính xác và vừa khít. Tất nhiên, để đảm bảo độ chắc chắn, ổn định của các bộ phận thì việc xử lý hàn sau khi lắp đặt cũng cần phải thực hiện.

Ứng dụng và ngành công nghiệp sử dụng máy lắp linh kiện điện tử

Một số ứng dụng của công nghệ lắp ráp SMT bao gồm:

· Điện tử dân dụng

· Viễn thông

· Các thiết bị y tế

· Hệ thống điều khiển công nghiệp

· Hệ thống phòng thủ và hàng không vũ trụ

Những tiến bộ và xu hướng tương lai của máy gắn linh kiện điện tử

Sự phát triển liên tục trong sản xuất SMT, sản xuất SMT đã tiếp tục phát triển và cải tiến kể từ khi được đưa vào ngành công nghiệp điện tử vào những năm 1980 và nó sẽ chỉ tiếp tục tốt hơn. Dưới đây là cái nhìn sâu hơn về ba tiến bộ mới nhất trong SMT:

· Công nghệ LED

Điốt phát sáng (LED) đã nhanh chóng trở nên phổ biến hơn trong ngành sản xuất và điện tử. Trên thực tế, đèn LED gần như đã vượt qua hoàn toàn các bóng đèn thông thường được sử dụng cho PCB. Nhưng tại sao lại thế này? Ưu điểm số một của đèn LED là kích thước nhỏ hơn và mức tiêu thụ điện năng thấp hơn. Khi kết hợp với các phương pháp SMT nhanh hơn, tiết kiệm thời gian và chi phí hơn, đèn LED có thể giúp tăng đáng kể tốc độ sản xuất đồng thời giảm chi phí lao động. Và trên hết, đó là công nghệ “xanh”. Đó là một chiến thắng tất cả xung quanh.

· Dán hàn

Chúng ta đã biết rằng kem hàn đã làm nên điều kỳ diệu trong việc cải thiện tốc độ và giảm chi phí liên quan đến việc phát triển bo mạch PCB cho các thiết bị điện tử nhỏ gọn. Nhưng mặc dù nó đã làm thay đổi hoàn toàn cục diện của ngành công nghiệp điện tử, kem hàn vẫn đang được cải thiện. Một số tiến bộ hữu ích nhất trong lĩnh vực này bao gồm sự phát triển gần đây của bột nhão dạng hạt mịn, bột nhão hòa tan trong nước và bột nhão không sạch. Những cải tiến này đều có tác dụng giúp quá trình sản xuất trở nên dễ dàng và hiệu quả hơn.

· Tăng tốc độ công nghệ gắn trên bề mặt

Thị trường tiêu dùng ngày nay có nhu cầu về tốc độ. Với công nghệ xuyên lỗ, PCB được yêu cầu phải lớn hơn, do đó chậm hơn và kém hiệu quả hơn. Phương pháp sản xuất SMT đã cho phép tích hợp các bộ phận ngày càng nhỏ hơn vào PCB. Trên thực tế, các thành phần mà các nhà sản xuất từng tin là không thể thêm vào bo mạch hiện đang được tích hợp vào thiết bị điện tử một cách dễ dàng. Khi các thành phần này trở nên nhỏ gọn hơn và có thể sử dụng kem hàn cải tiến để bảo vệ chúng, nhiều thành phần hơn có thể được thêm vào các PCB ngày càng nhỏ hơn. Lợi ích ở đây gấp đôi: Thứ nhất, các công ty điện tử có thể cung cấp cho khách hàng những thiết bị điện tử nhỏ gọn, nhẹ. Thứ hai, bo mạch nhỏ hơn chạy nhanh hơn, đáp ứng nhu cầu của người tiêu dùng.

Kết luận

Kích thước nhỏ hơn, sản xuất nhanh hơn và trọng lượng giảm là những điểm hấp dẫn chính của SMT, dẫn đến việc thiết kế và sản xuất mạch điện tử dễ dàng hơn nhiều, đặc biệt quan trọng trong các mạch phức tạp. Mức độ tự động hóa cao hơn này đã tiết kiệm thời gian và nguồn lực trong toàn ngành sản xuất điện tử. Như vậy, mặc dù luôn có cơ hội phát triển công nghệ mới nhưng SMT chắc chắn đã đảm bảo được tính phù hợp của nó.

Tuy có sự khác biệt về chức năng, các loại máy trên đều có nguyên lý hoạt động tương tự máy gắn linh kiện điện tử

Khách hàng có nhu cầu về Máy gắn linh kiện điện tử vui lòng liên hệ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Nhà máy: Điểm công nghiệp Sông Cùng, xã Đồng Tháp, Huyện Đan Phượng, Tp. Hà Nội, Việt Nam

Điện thoại: +84.916 63 9355 / +84.915 74 4664

Website: www.cncvina.com.vn ; www.cncvina.net

Email: Sales01@cncvina.com.vn / Sales03@cncvina.com.vn

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh