Tổng quan Dây truyền lắp ráp xe máy điện CNC VINA

Dây chuyền lắp ráp xe máy điện do CNC VINA thiết kế, lắp đặt cho khách hàng Vinfast với hệ thống các máy lắp ráp, đo, kiểm tra và hệ thống quản lý sản xuất, hệ thống giám sát sản xuất chia nhiều công đoạn với tính tự động hóa cao giúp dây chuyền lắp ráp xe máy đảm bảo công suất và chất lượng đầu ra.

Xe máy điện đang trở thành xu hướng phát triển trong ngành công nghiệp sản xuất xe máy hiện nay. Với tính cơ động, đa năng và không ô nhiễm môi trường, xe máy điện đáp ứng nhu cầu di chuyển cá nhân một cách tiện lợi và bền vững. Để đáp ứng sự tăng trưởng của thị trường, dây chuyền lắp ráp xe máy điện do CNC VINA thiết kế và lắp đặt đã đóng vai trò quan trọng trong việc sản xuất và kiểm tra chất lượng của các chiếc xe máy điện.

Dây chuyền lắp ráp xe máy, xe máy điện CNC VINA cung cấp cho các khách hàng là loại dây chuyền lắp ráp-kiểm tra đã và đang đem lại hiệu quả cao, góp phần phát triển nền công nghiệp xe máy tại Việt Nam.

Dây chuyền lắp ráp xe máy điện bao gồm:

-

Hệ thống kết cấu, giàn treo phục vụ lắp ráp: đèn, quạt, nguồn và dụng cụ khí nén, thủy lực, tay máy trợ lực.

-

Máy: Các máy lắp ráp, máy đo, kiểm tra.

-

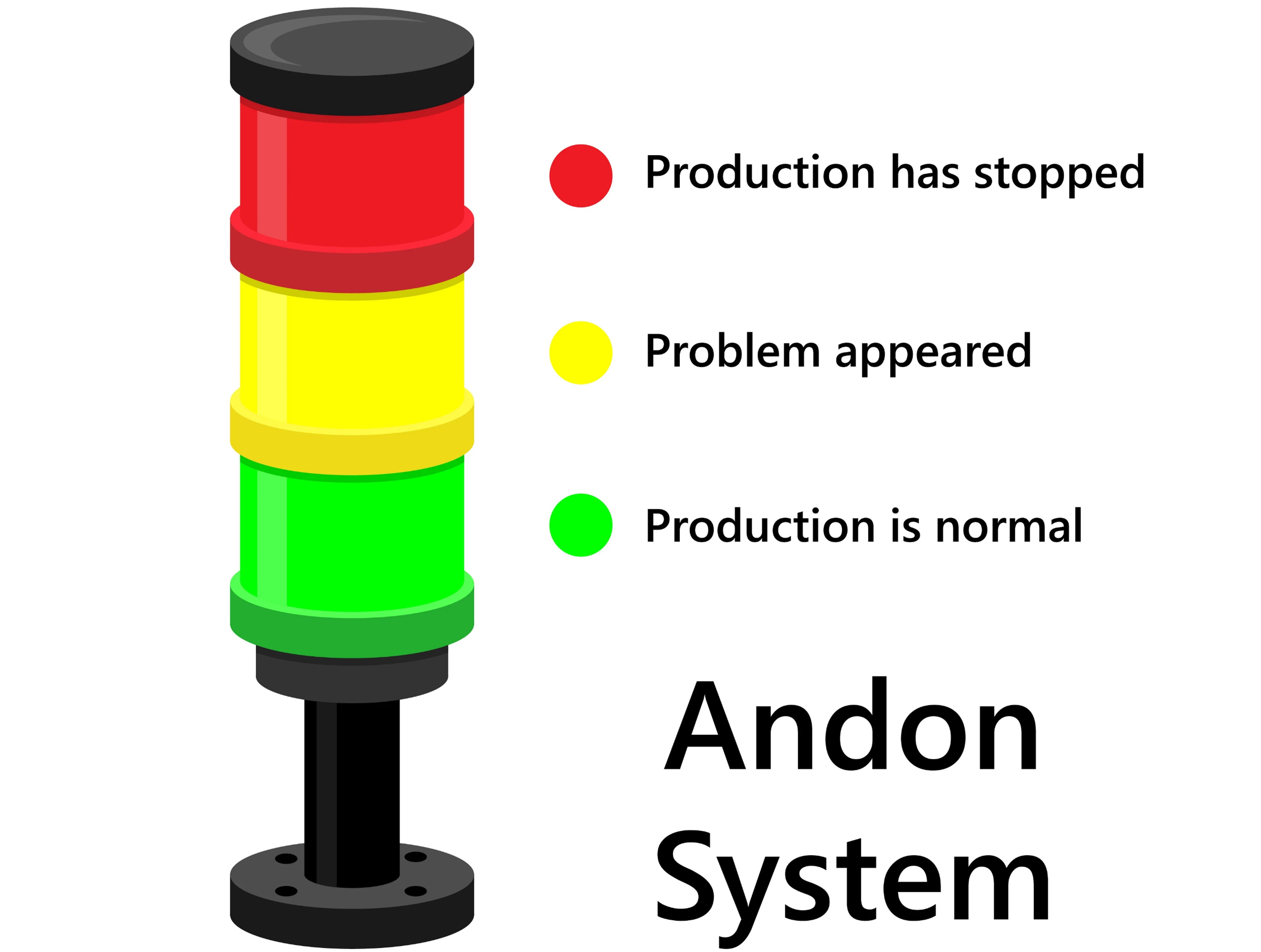

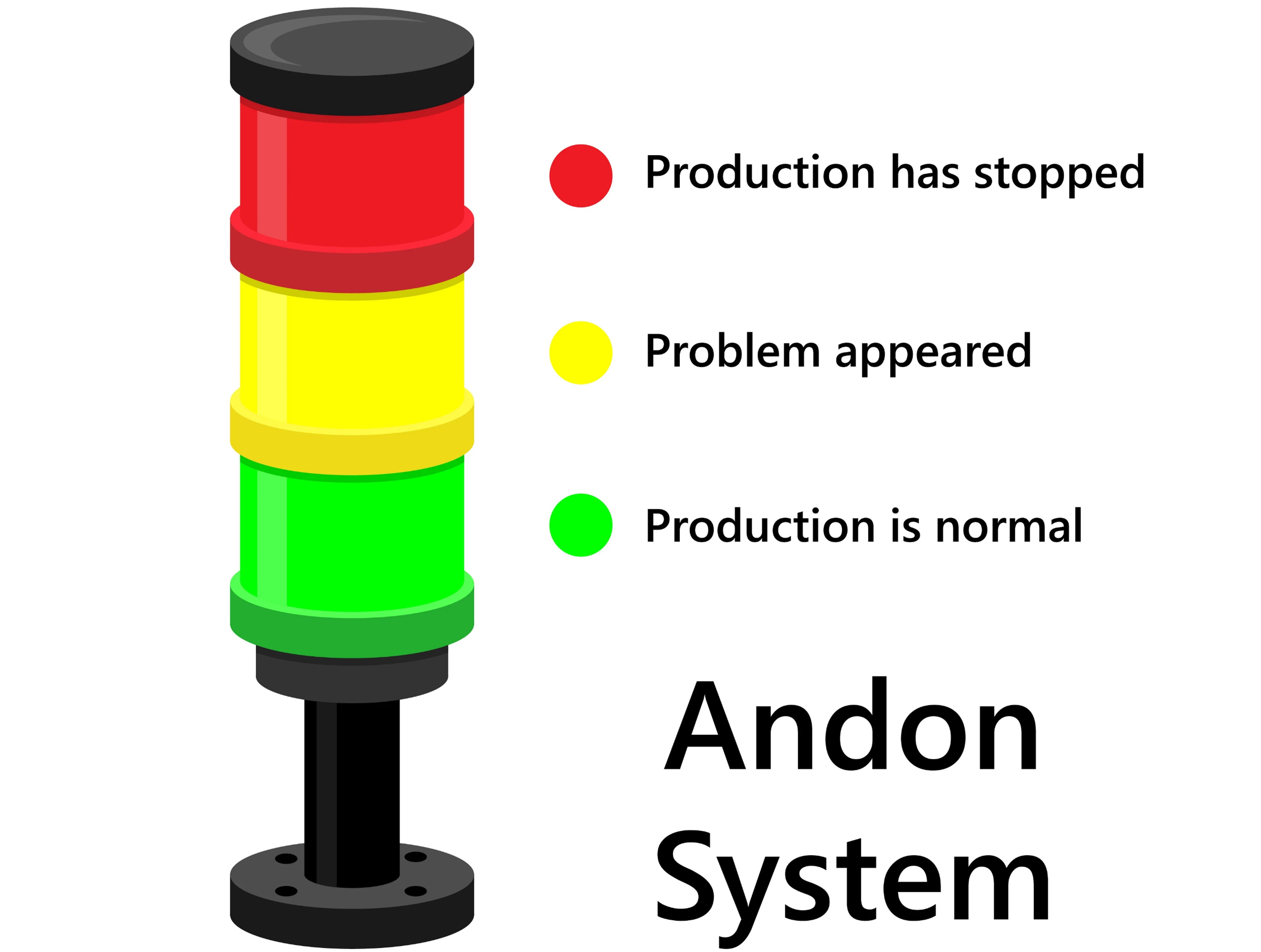

Hệ thống quản lý sản xuất: hệ thống andon, poka-yoke và bảng sản xuất, hệ thống giám sát sản xuất.

Các máy hoạt động độc lập cho từng công đoạn theo dòng chảy của quy trình lắp ráp. Các thông số được theo dõi và kiểm soát chặt chẽ giúp quá trình lắp ráp được kiểm soát và hạn chế tối đa sai hỏng.

Các máy tự động trong Dây chuyền lắp ráp xe máy điện

Dây chuyền lắp ráp xe máy điện được CNC VINA thiết kế, chế tạo cho khách hàng Vinfast bao gồm một loạt các máy tự động đảm bảo hiệu suất và chất lượng đầu ra cao. Các máy này hoạt động độc lập cho từng công đoạn theo dòng chảy của quy trình lắp ráp, giúp tối ưu hóa quá trình sản xuất.

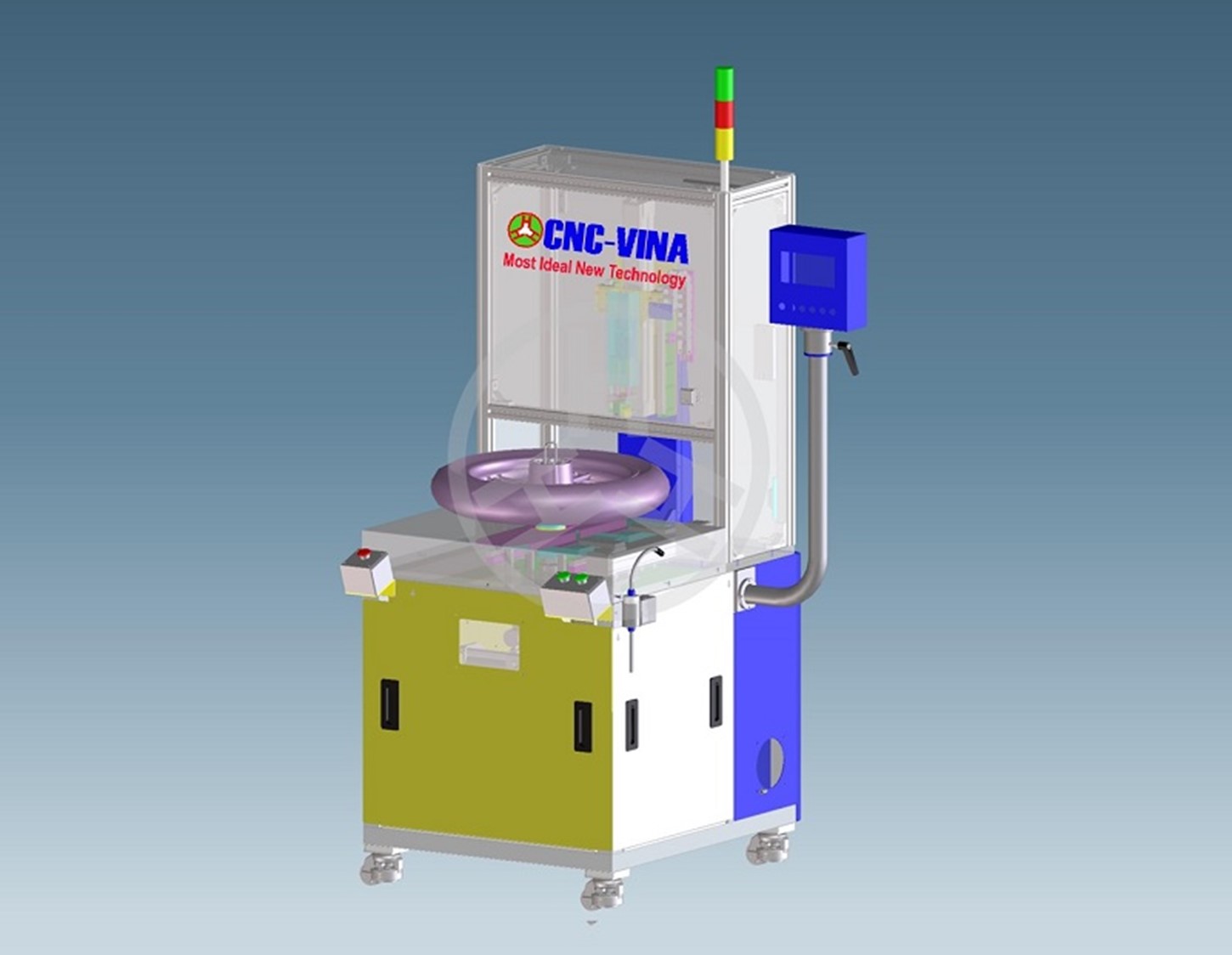

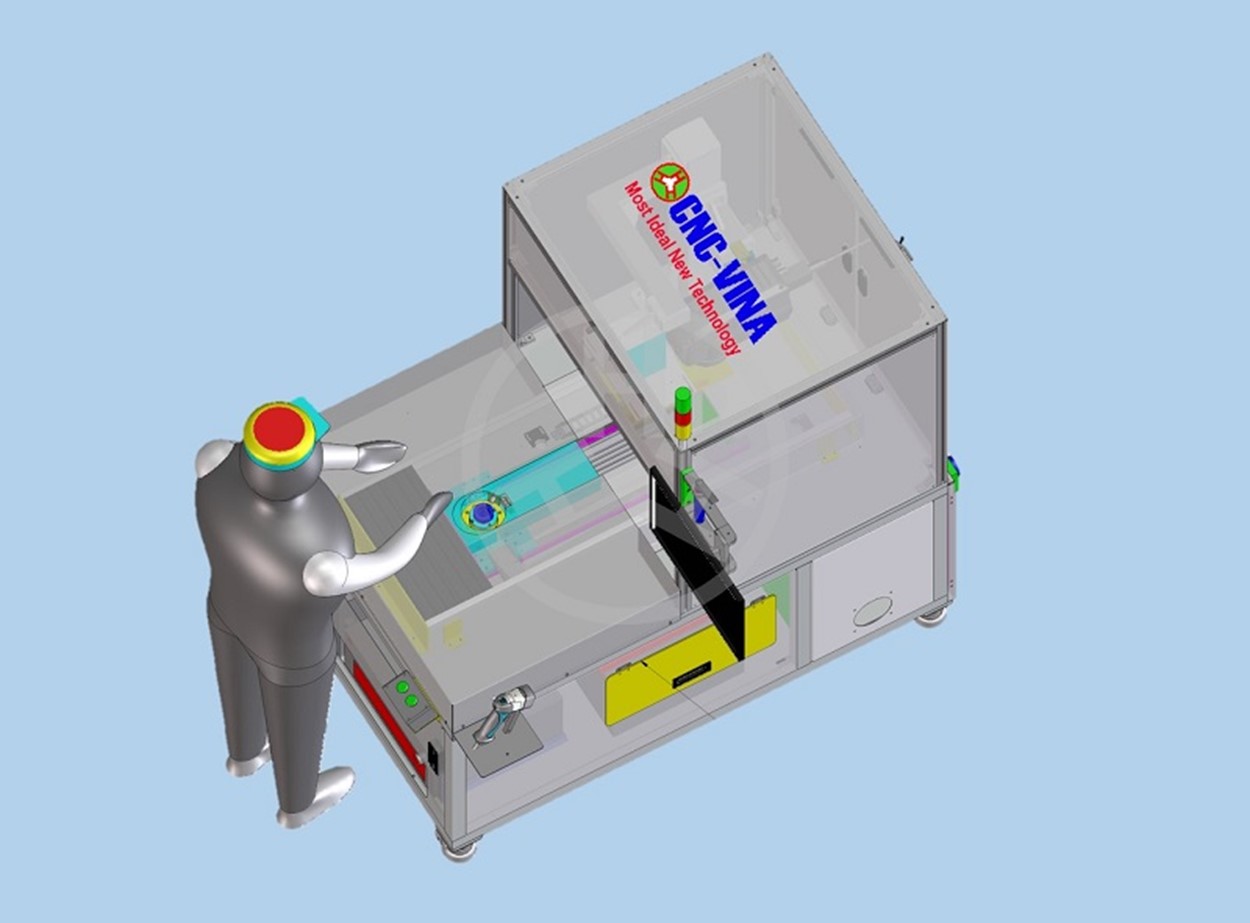

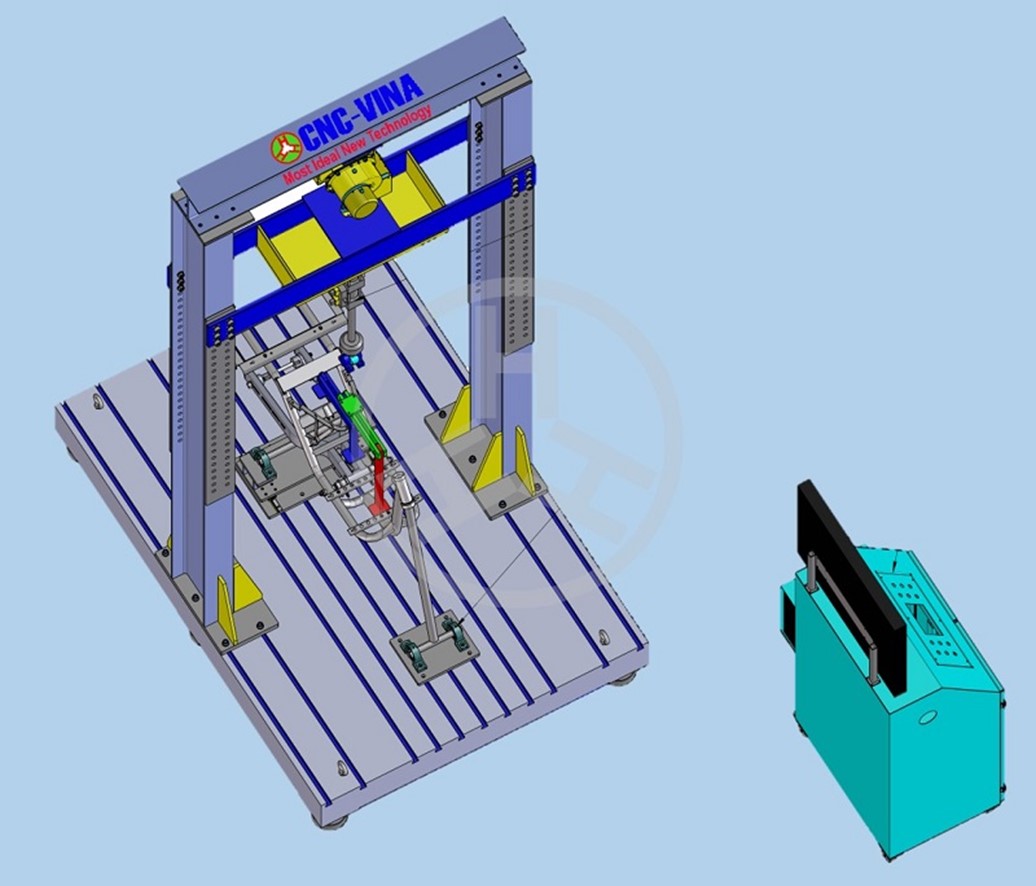

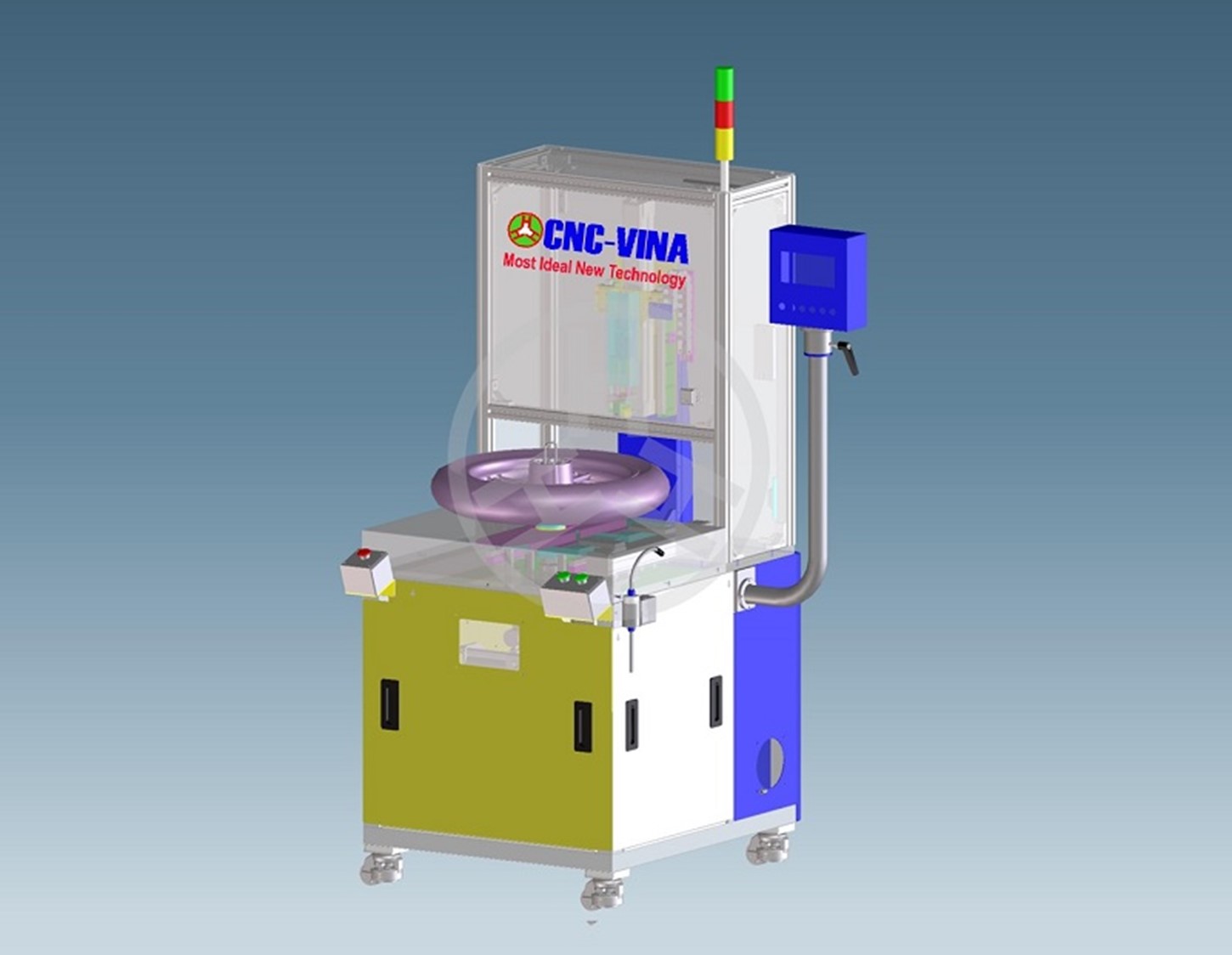

Máy bơm lốp và kiểm tra độ đảo

Máy thực hiện chức năng bơm hơi cho lốp trước và lốp sau theo áp suất tiêu chuẩn. Kết hợp đồ gá kiểm tra độ đảo của lốp khi quay.

Thông số kỹ thuật:

-

Kích thước máy: 630(W) x 753(D) x 1,507(H) mm

-

Chiều cao vận hành của máy: 900 mm tính từ mặt sàn.

-

Nguồn cấp chính: Nguồn 1 phase, AC 220 V, 50Hz

-

Điện điều khiển: DC 24V

-

Yêu cầu nguồn khí: 0,4 – 0.6 MPa

Cấu tạo máy bơm lốp và kiểm tra độ đảo:

Máy sử dụng cho cả bánh trước và bánh sau với đồ gá dễ dàng thay thế và chuyển đổi.

Quy trình bơm lốp và kiểm tra độ đảo:

Bơm lốp:

-

Công nhân đặt lốp lên bàn máy và cắm đầu bơm vào van lốp xe

-

Nhấn start trên màn hình HMI

-

Bơm lên áp cao sau đó xả về áp thấp và bơm lên áp tiêu chuẩn

-

Đèn báo đủ áp, công nhân rút đầu bơm ra khỏi lốp

Kiểm tra độ đảo:

-

Chọn model đo trên màn hình (bánh trước, bánh sau, cỡ lốp

-

Nhấn nút start, robot đưa đầu đo đến vị trí đo tùy từng model

-

Đầu đo chạm lốp, lốp quay 1 vòng

-

Hiện kết quả đo trên màn hình OK/NG

-

Máy báo kết thúc đo, đầu robot trở lại gốc, công nhân tháo lốp ra khỏi jig và tiến hành cho lốp kế tiếp.

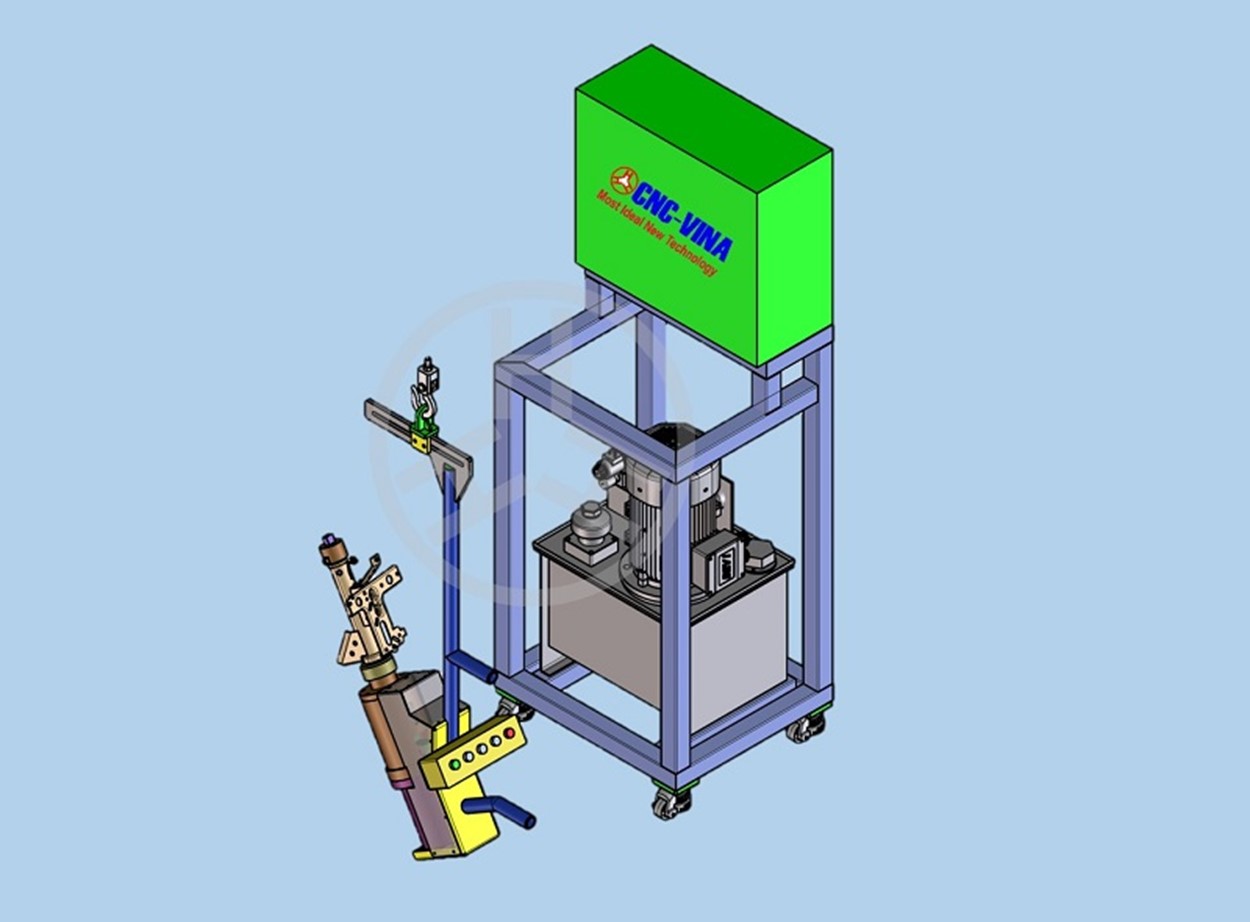

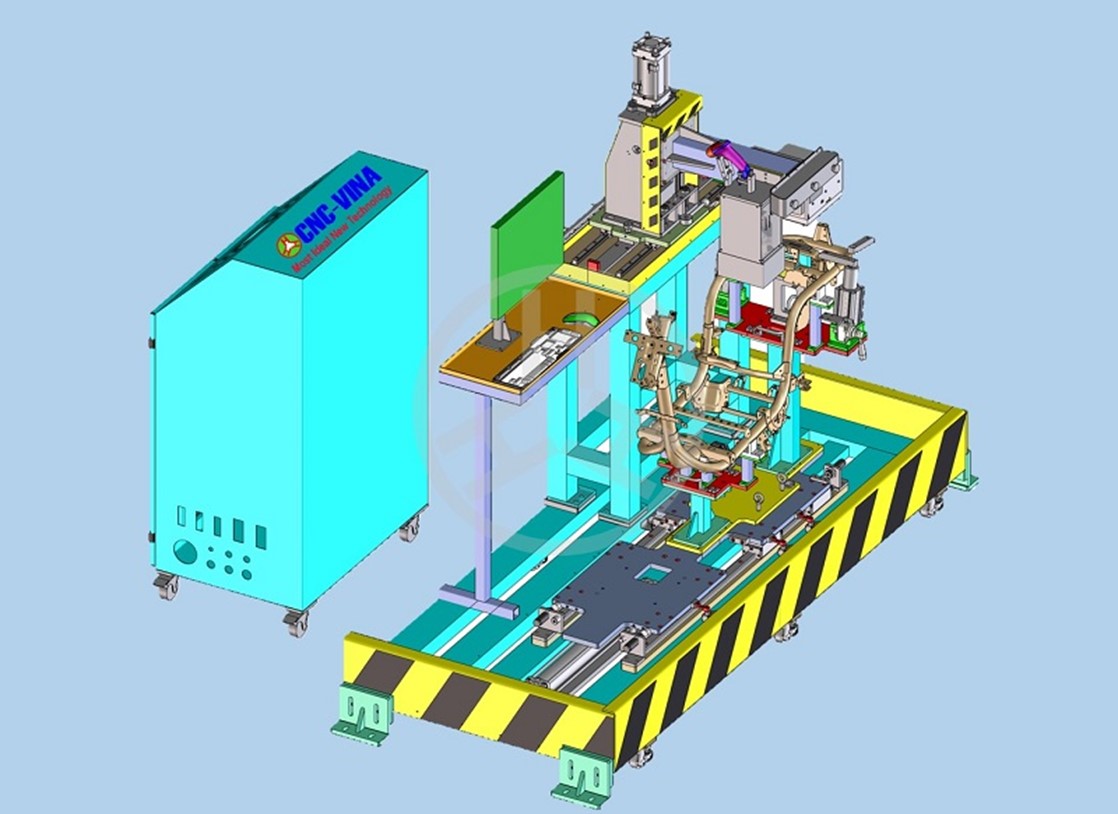

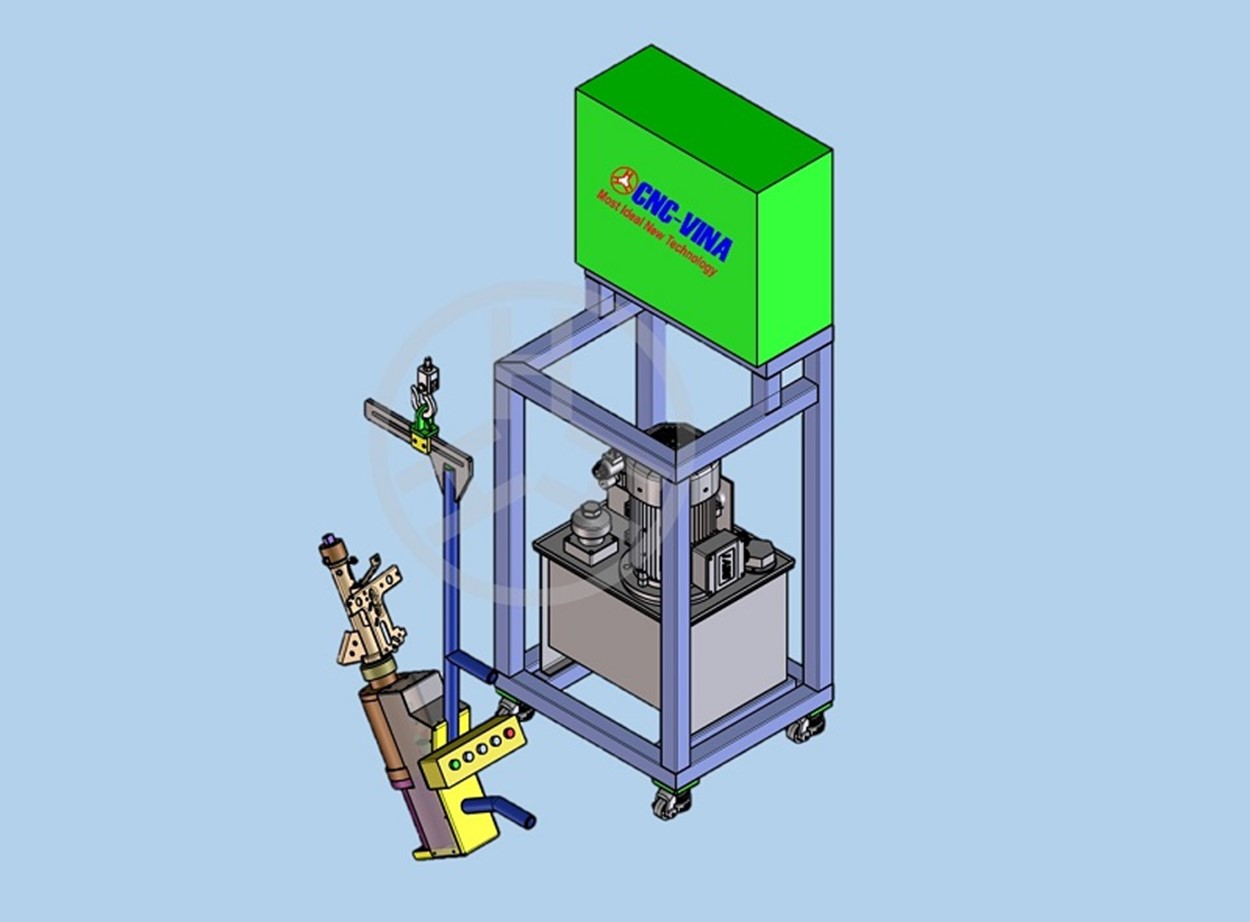

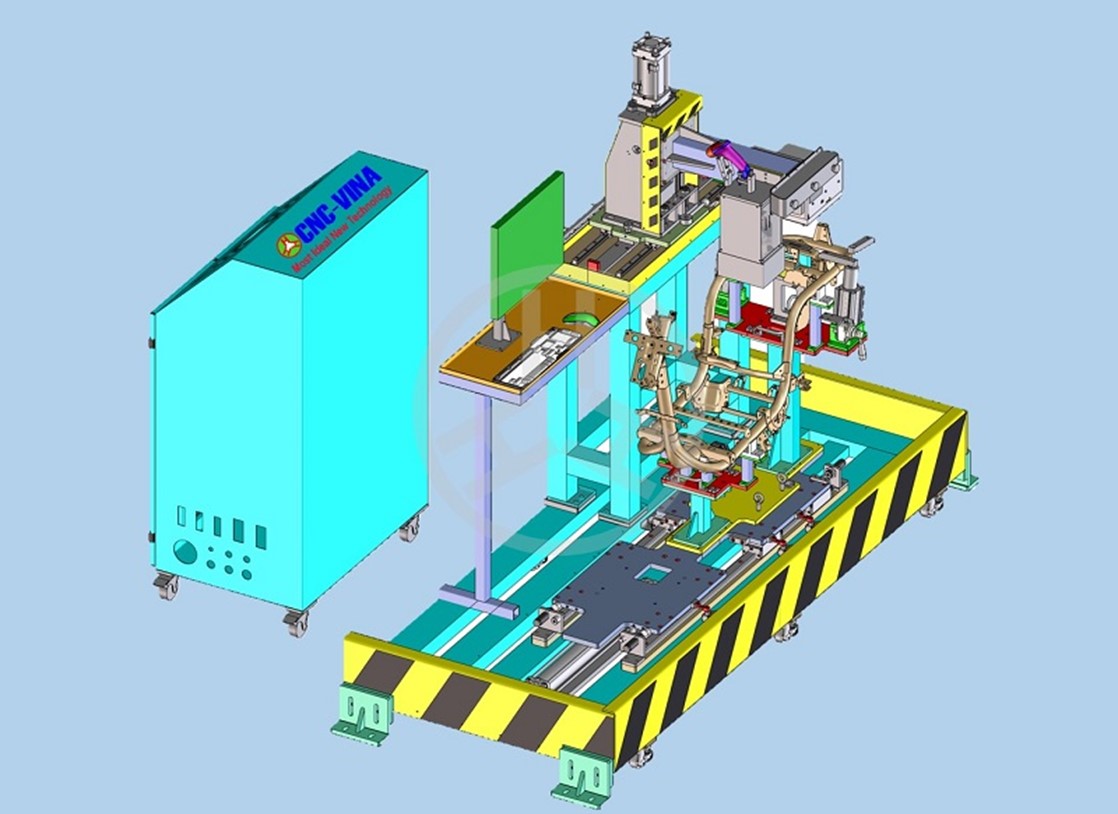

Máy ép bát phốt

Máy ép bát phốt có chức năng ép bát phốt vào cổ phốt nhờ trục rút. Trục rút được điều khiển bởi xilanh thủy lựThông số lực ép và hành trình xilanh được kiểm soát trên màn hình điều khiển.

Thông số kỹ thuật:

-

Kích thước máy: 4055 (L) x 1670 (W) x 2745 (H)

-

Chiều cao vận hành của máy: 800-900mm tính từ mặt sàn.

-

Nguồn: 3Phase, 380VAC

-

Điện điều khiển: DC 24V

-

Yêu cầu nguồn khí: 0,4 – 0.6 MPa.

Yêu cầu về nguồn thủy lực:

Cấu tạo máy ép bát phốt:

-

Cụm ép

-

Tay trợ lực

-

Tủ điện

-

Nguồn thủy lực

-

Cụm base

-

Cụm kẹp sản phẩm

Quy trình vận hành máy ép bát phốt:

-

Xy lanh thủy lực chạy ra hết hành trình

-

Công nhân lắp bạc cổ phốt thứ nhất vào trục rút sau đó lắp trục rút và bạc cổ phốt thứ hai

-

Nhấn nút start, máy báo kết thúc quá trình ép và lấy sản phẩm ra

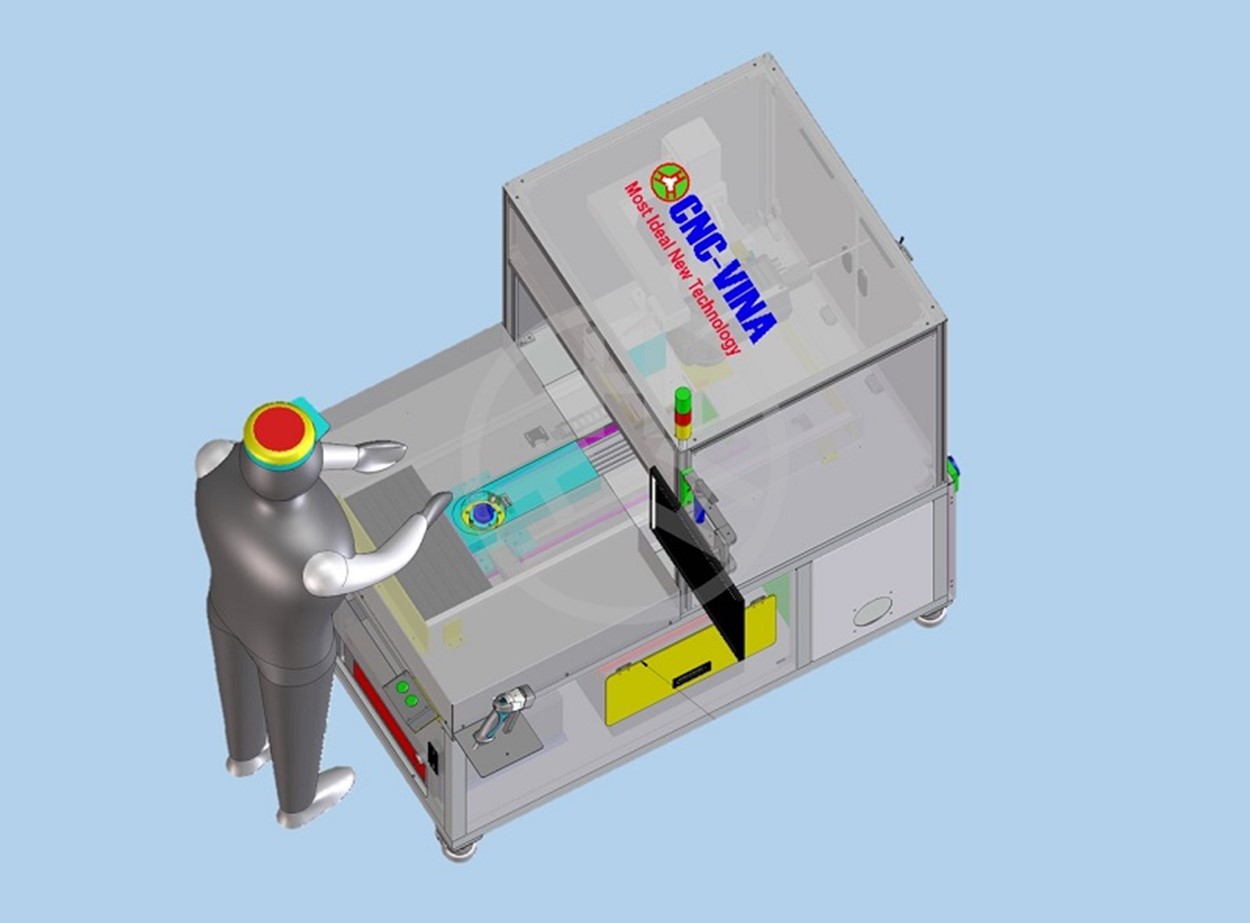

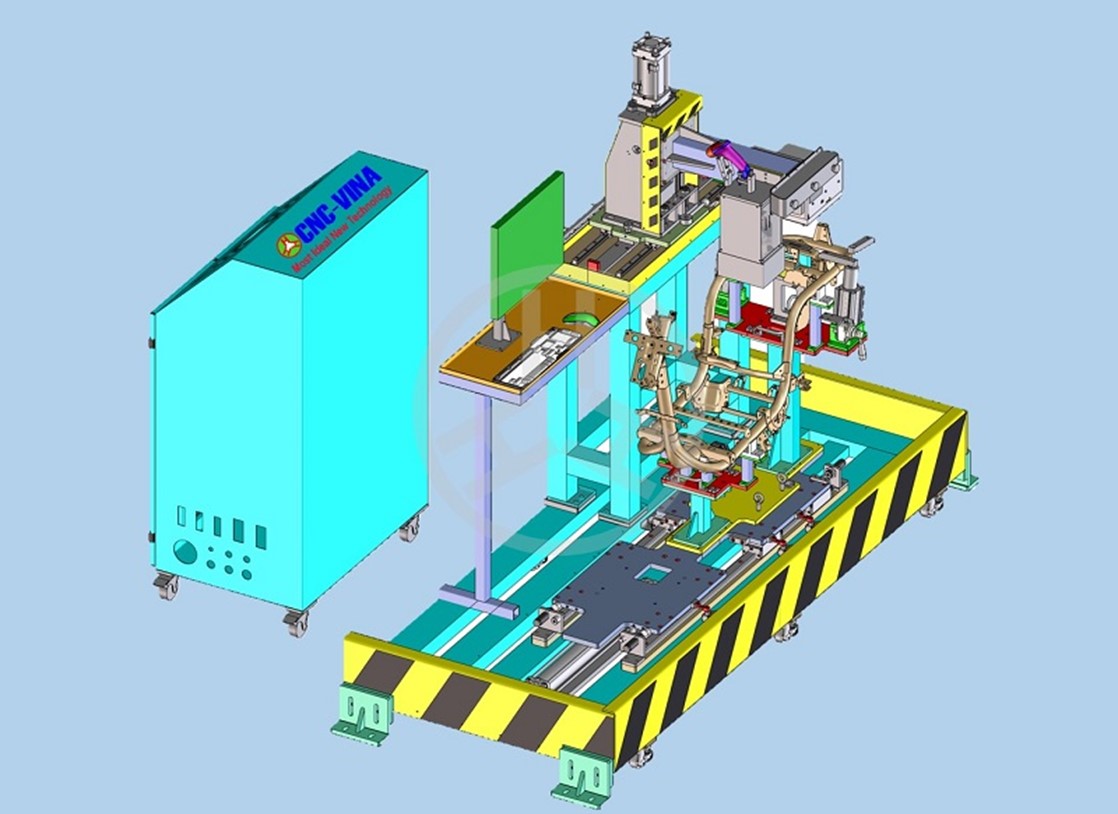

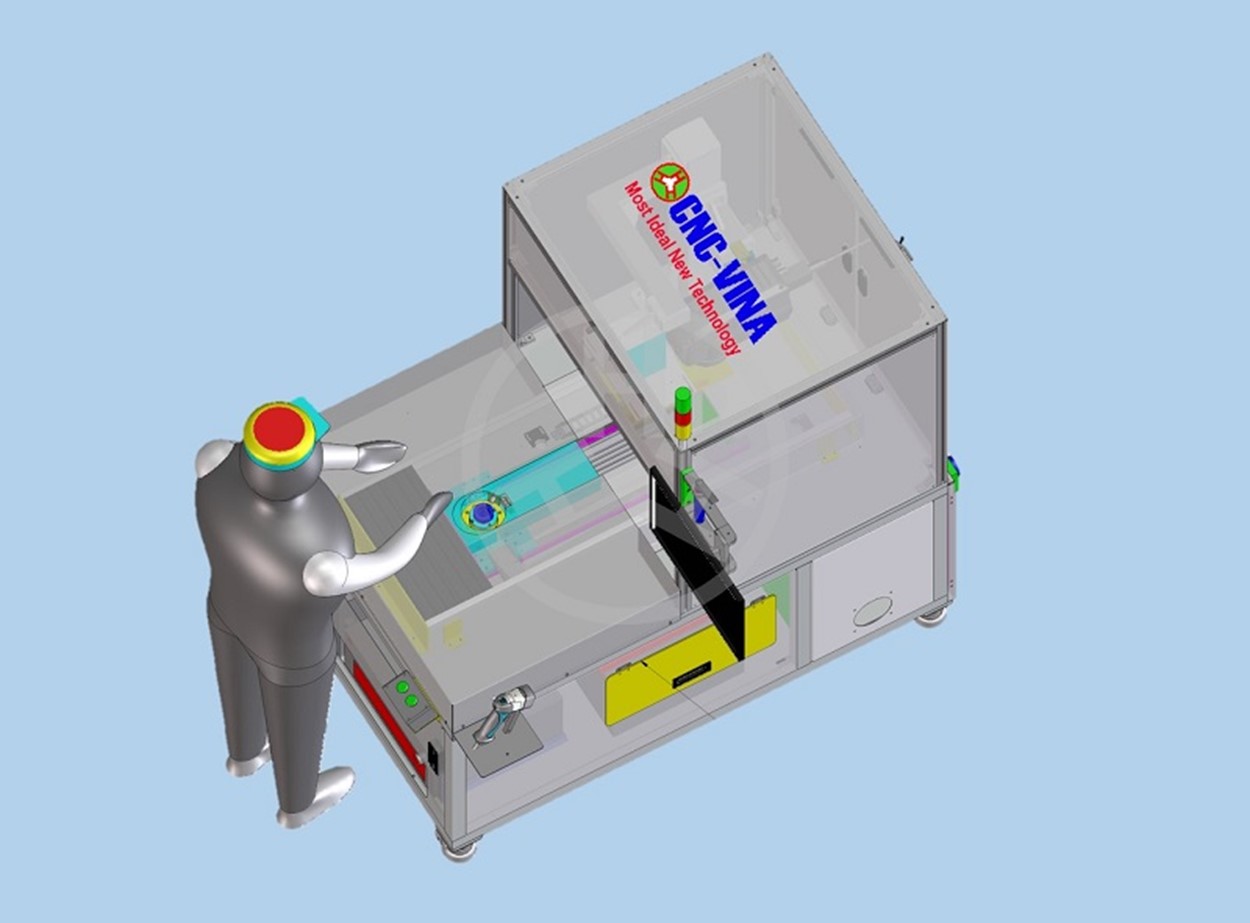

Máy khắc số động cơ

Máy khắc số động cơ giúp khắc số series lên động cơ, định danh cho từng sản phẩm với Code chi tiết: Giá trị được lấy từ máy quét barcode đưa về.

Số động cơ: Nhập từ thông tin của lốp.

Ngày sản xuất: Nhập từ thông tin của lốp.

Nơi sản xuất: Nhập từ thông tin của lốp.

Code trong đầu khắc: Giá trị của đầu khắc đã được chuy ển dữ liệu.

Code chụp Camera: Giá trị nhận về sau khi chụp Camera.

Thông số kỹ thuật:

-

Kích thước máy: 900 (W) x 1500 (D) x 1800(H)

-

Chiều cao vận hành của máy: 850mm tính từ mặt sàn.

-

Nguồn cấp chính: AC 1phase 220V, 50HZ

-

Nguồn điện điều khiển: DC24V.

-

Công suất: 1KW

-

Cân nặng: 550kg

Cấu tạo máy khắc động cơ:

-

Cụm thân máy

-

Đồ gá

-

Cụm đầu khắc laser

-

Máy đọc barcode

-

Máy tính đồng bộ

-

Jig gá sản phẩm

-

Cụm camera check

Quy trình vận hành máy:

-

Công nhân cấp sản phẩm lên Jig bằng tay, dùng máy đọc barcode lên sản phẩm

-

Bấm nút ở vị trí khởi động để tiến hành khắc số

-

Sau khi khắc số xong, robot di chuyển tới vị trí camera check và ra tín hiệu OK/NG trên màn hình

-

Máy in tem nhờ đầu đọc barcode

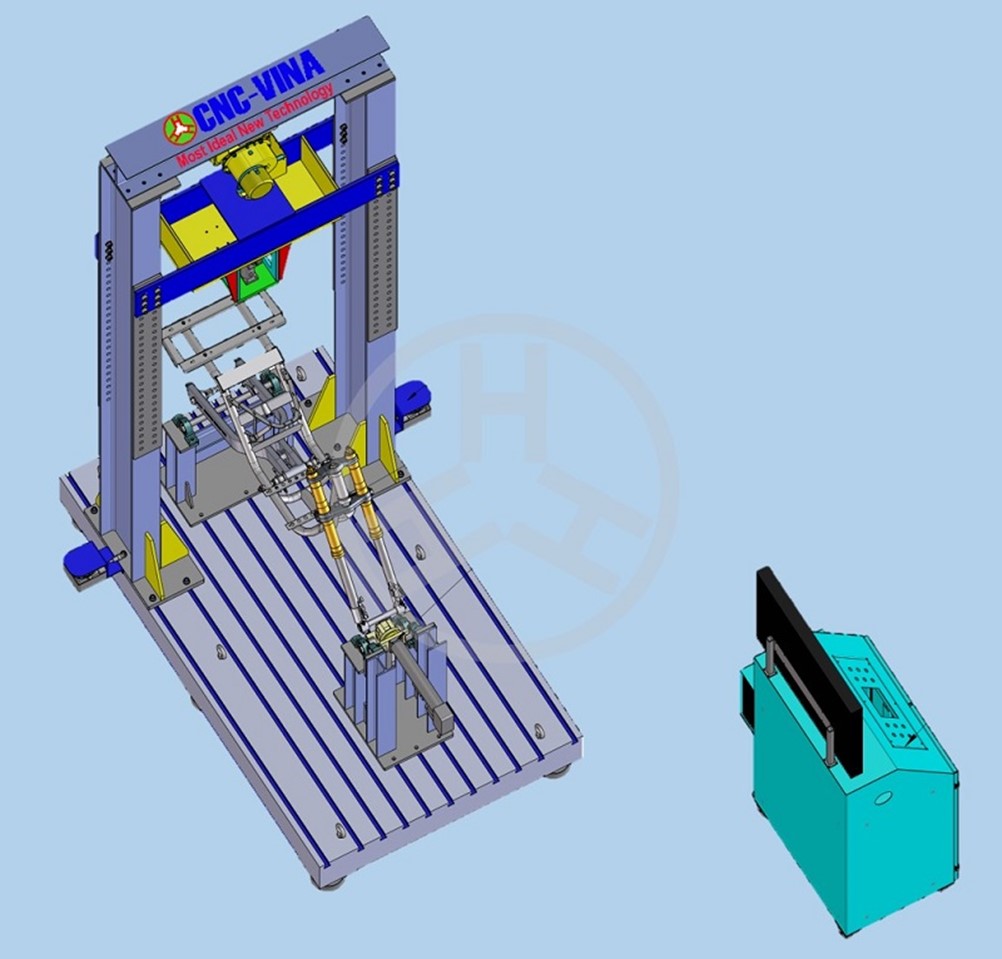

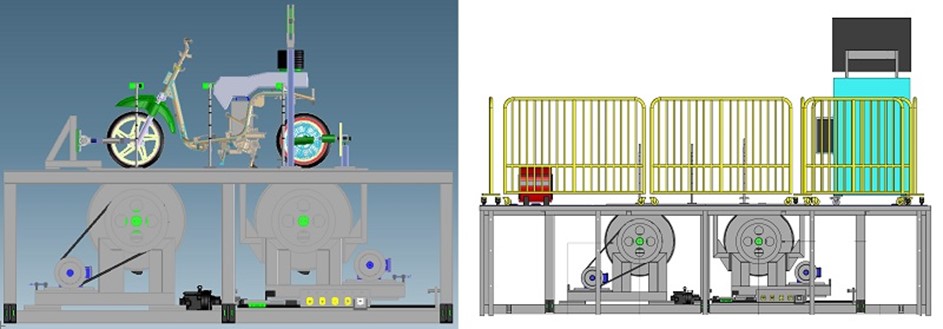

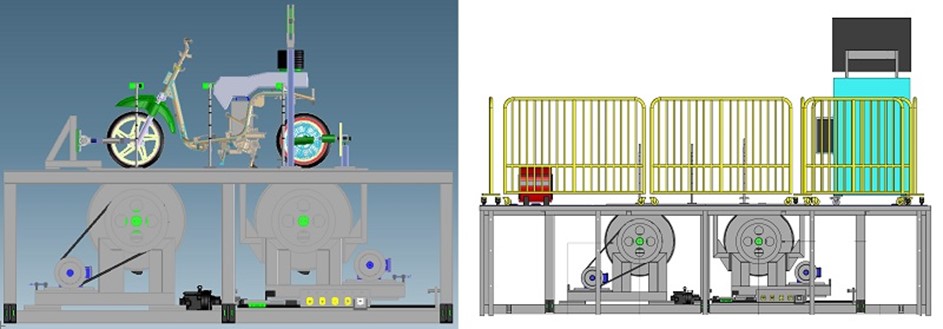

Máy kiểm tra (test) động

Máy kiểm tra (test) động cho xe máy điện trong dây chuyền lắp ráp xe máy điện e-scooter giúp kiểm tra khả năng làm việc của xe trong điều kiện hoạt động gần như thực tế. Khoảng cách giữa 2 rollers quay bánh xe có thể điều chỉnh được khi thay đổi model.

Tốc độ quay của 2 roller trước và sau được điều chỉnh độc lập, lên tới 50km/h

Dễ dàng cài đặt thời gian test cho từng model. 2 khoang kiểm tra giúp quá trình test diễn ra nhanh hơn.

Thông số kỹ thuật:

-

Kích thước máy: 5000(W) x 7500(D) x 2520(H) mm

-

Chiều cao vận hành của máy: 1400 mm tính từ mặt sàn.

-

Nguồn 3 phase, AC 380 V, 50Hz

-

Điện điều khiển: DC 24V

-

Yêu cầu nguồn khí: 0.4 – 0.6 MPa.

Cấu tạo máy test động:

-

Cụm xylanh + đồ gá khung xe trước và sau

-

Jig gá xe

-

Roller quay cho bánh trước và sau

-

Hệ khung đỡ sàn và hàng rào bảo vệ

-

Tủ điều khiển với màn hình điều khiển HMI

Quy trình vận hành máy test động:

-

Đưa xe vào vị trí, cố định tay lái

-

Setup các vị trí switch để an toàn sai lệch vị trí khi test

-

Đặt và cố định tải trọng lên xe theo tiêu chuẩn

-

Bấm nút cho máy bắt đầu test

Máy khắc số khung

Máy khắc số khung giúp khắc số series khung định danh khung xe theo tiêu chuẩn trong sản xuất và quản lý phương tiện giao thông. Máy sử dụng công nghệ đột, khắc số trong vùng khắc 80x100mm với hệ thống camera kiểm soát và máy barcodThay model dễ dàng bằng cách thay đổi đồ gá kẹp sản phẩm.

Thông số kỹ thuật:

-

Kích thước máy: 2400 (W) x 1055 (D) x 1820(H)

-

Chiều cao vận hành của máy: 800-900mm tính từ mặt sàn.

-

Nguồn cấp chính: AC 1phase 220V, 50HZ

-

Điện điều khiển: DC 24V

-

Yêu cầu nguồn khí: 0.4–0.5Mpa.

-

Cân nặng: 750kg

Cấu tạo máy khắc số khung:

-

Cụm thân máy

-

Cụm khắc dấu

-

Cụm đồ gá sản phẩm

-

Tủ điều khiển

Quy trình vận hành máy khắc số khung:

-

Đặt khung xe lên jig gá sản phẩm và kẹp chặt

-

Ấn nút Start trên màn hình để đầu khắc và jig gá hoạt động

-

Khi khắc xong, máy báo quá trình khắc hoàn thành

-

Công nhân mở kẹp và lấy khung xe ra khỏi đồ gá

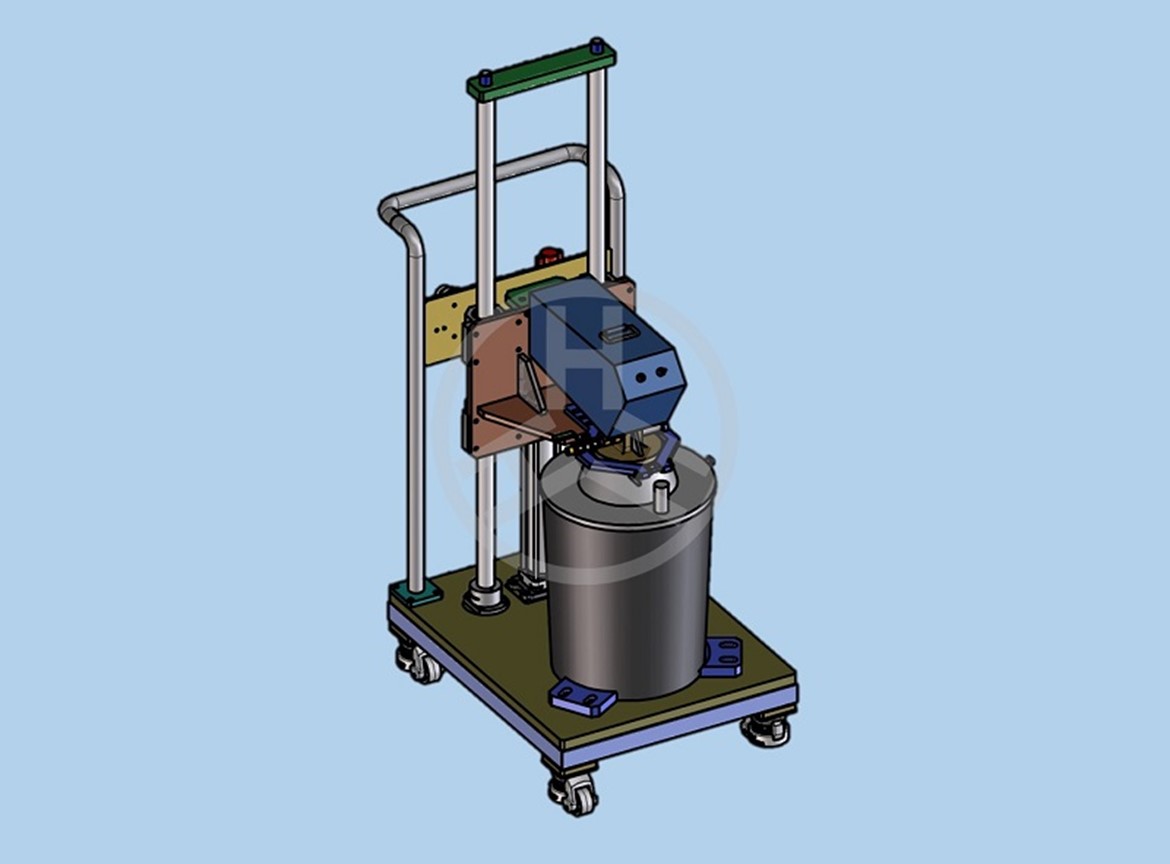

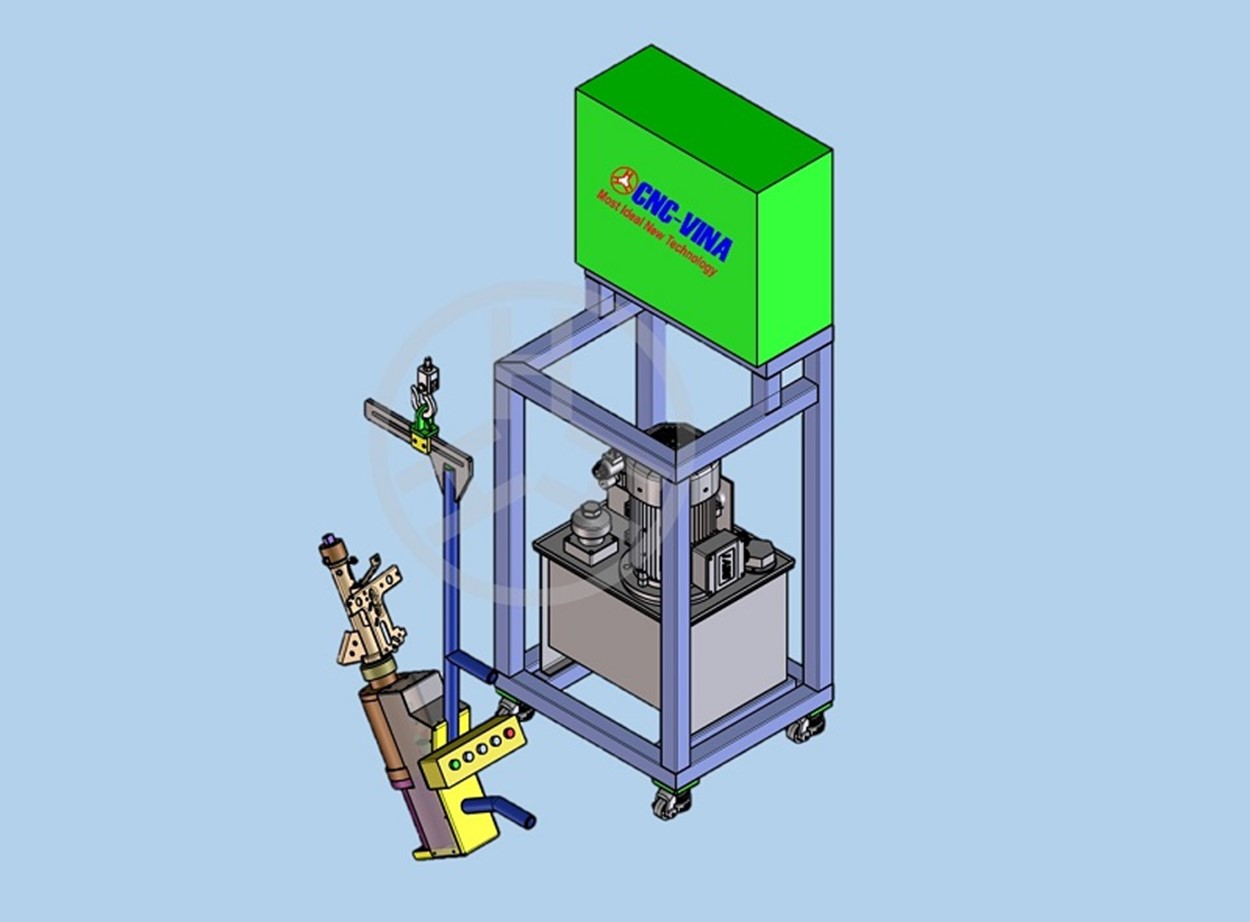

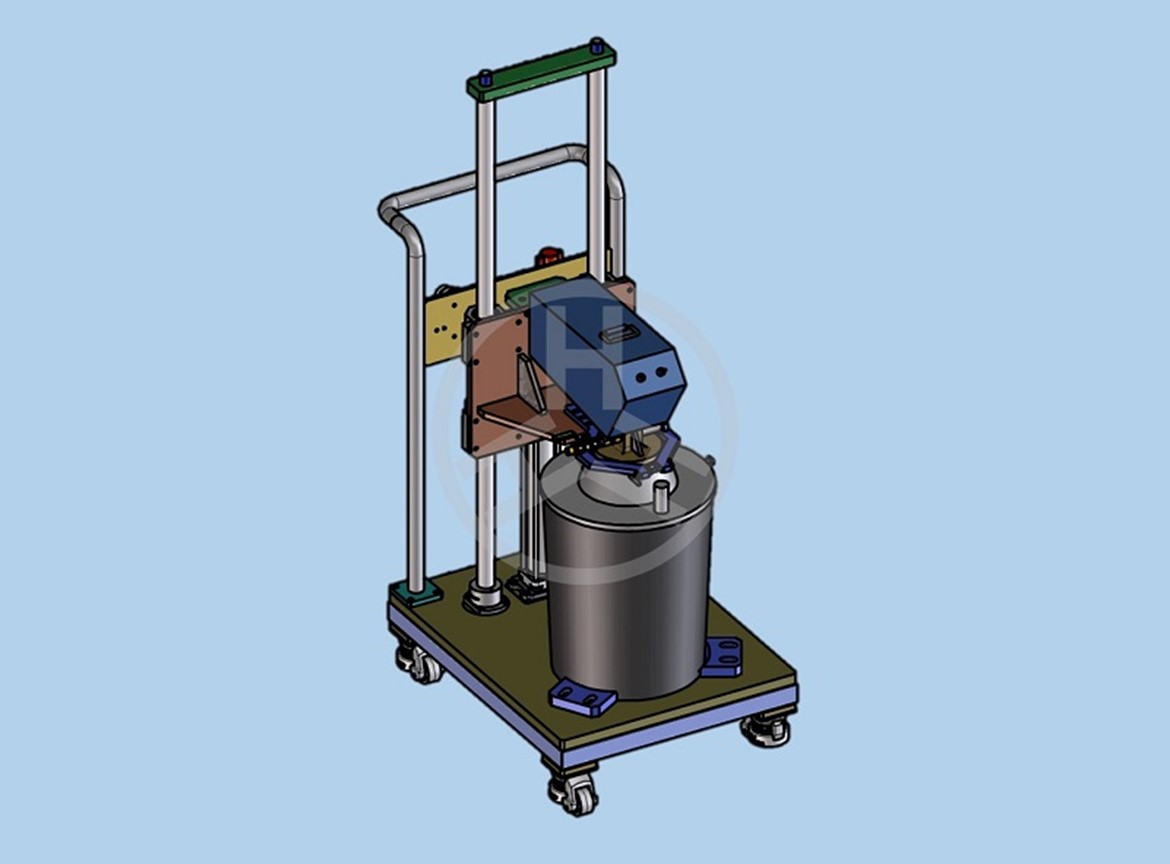

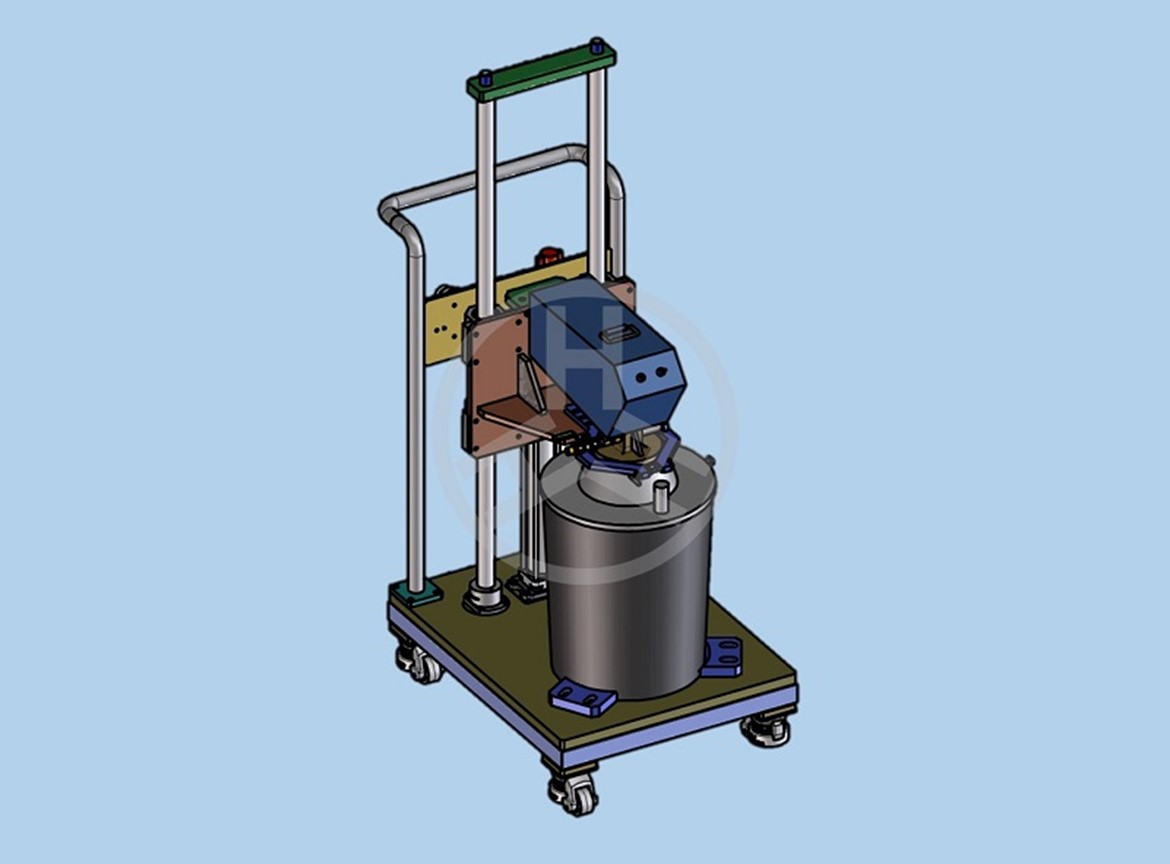

Máy tra mỡ cổ phốt

Máy thực hiện công đoạn tra mỡ vào cổ phốt với lưu lượng mỡ có thể điều chỉnh. Tra mỡ thủ công bằng tay và súng tra mỡ vào bát phốt. Tích hợp chức năng bơm mỡ 2 vị trí: cổ trên và càng trước.

Thông số kỹ thuật:

-

Kích thước máy: 600(W) x 704(D) x 1200(H) (mm).

-

Nguồn điện: AC 3 phase 250V, 50Hz

-

Nguồn khí 0.4~0.6 Mpa

-

Yêu cầu về nguồn thủy lực: Không yêu cầu nguồn thủy lực.

Cấu tạo máy tra mỡ cổ phốt:

-

Panel khí

-

Máy bơm

-

Thùng mỡ

-

Xylanh nâng hạ

Quy trình vận hành máy tra mỡ cổ phốt:

-

Lắp jig bơm mỡ vào cổ phốt.

-

Bóp súng bơm mỡ.

-

Rút jig bơm mỡ ra sau khi quy trình bơm mỡ kết thúc.

-

Trong quá trình bơm có thể điều chỉnh được lượng mỡ cấp nhờ núm điều chỉnh trên máy bơm.

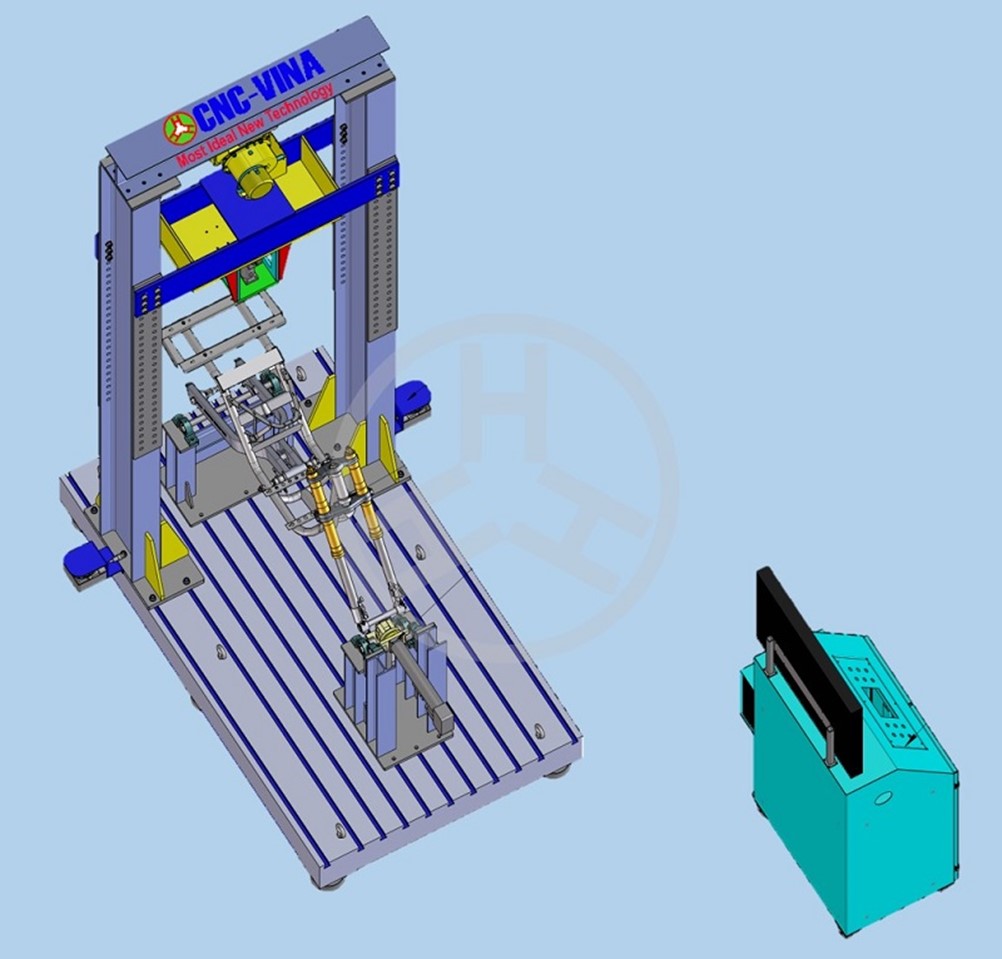

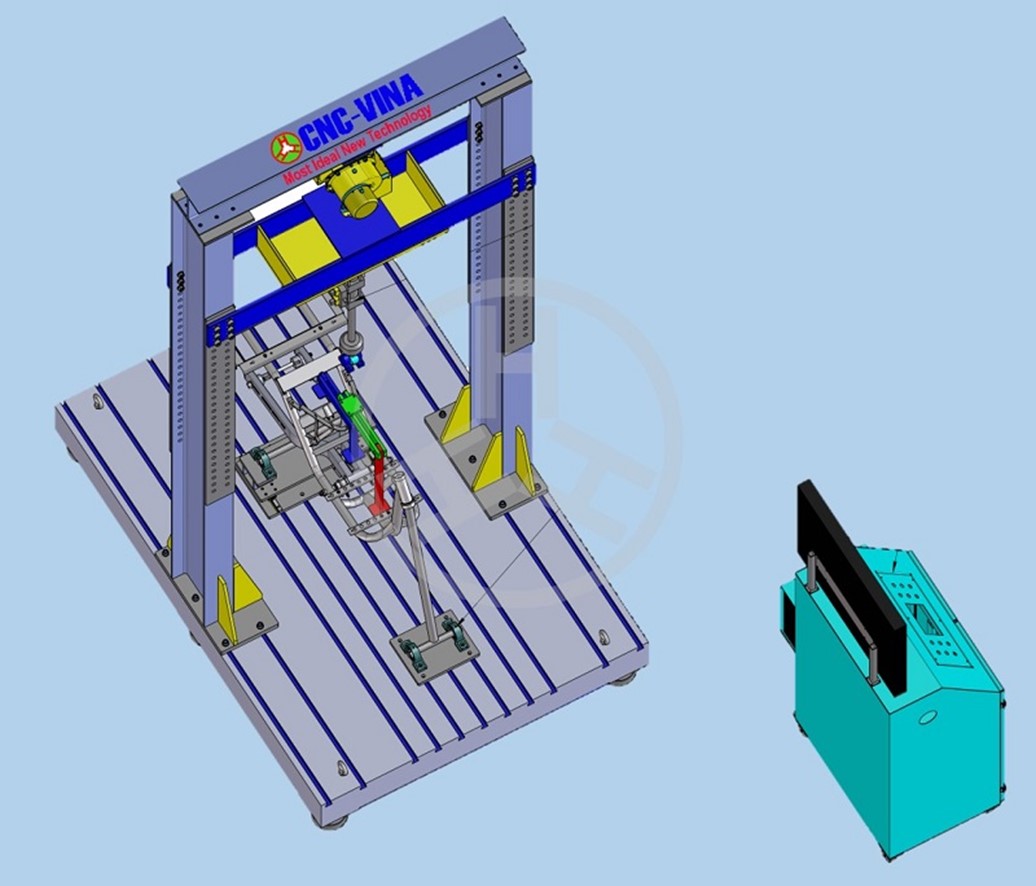

Máy kiểm tra (test) mỏi

Máy kiểm tra (test) mỏi là máy kiểm tra giúp kiểm tra độ bền mỏi của khung xe trước khi tiến hành lắp ráp.

Thông số kỹ thuật:

-

Kích thước máy: 1700(W) x 2400(D) x 4000(H) (mm).

-

Chiều cao vận hành của máy: 850 mm tính từ mặt sàn.

-

Nguồn 3 pha, AC 380 V, 50 Hz.

-

Điện áp điều khiển:

-

DC 24 V.

-

Không yêu cầu nguồn khí.

-

Không yêu cầu nguồn thủy lực.

Cấu tạo máy test mỏi:

-

Khung máy

-

Đồ gá sản phẩm

-

Servo thủy lực

-

Palang điện thay model

-

Tủ điện điều khiển

Quy trình vận hành máy test mỏi:

B1. Bật át tổng

B2. Ấn nút “READY” xác nhận máy đã sẵn sàng.

B3. Ấn nút “RST/RTN” để xóa tất cả các lỗi hệ thống.

B4 Ấn giữ nút “RST/RTN” trong vòng 5s để đưa máy về trạng thái gốc.

B5. Chạy chế độ tự động:

Chuyển nút lựa chọn vị trí “AU/MA” sang chế độ điểu khiển “AU”

Có 3 chế độ chạy trong chế độ tự động: Kiểu chạy 1 /2 /3

B6. Chọn kiểu chạy mong muốn và bấm “START”

Trước khi chạy máy:

-

Gá khung xe vào đồ gá, kết nối đầu ép với khung xe.

-

Cài đặt giá trị lực ép cho từng đầu ép (P1 = 7000N, P2 =2500N,P3= 2000N) và cài đặt thời gian giữ lực.

-

Cài đặt giá trị bước nhảy của lực.

-

Sau khi test thì máy tính tự động in ra kết quả.

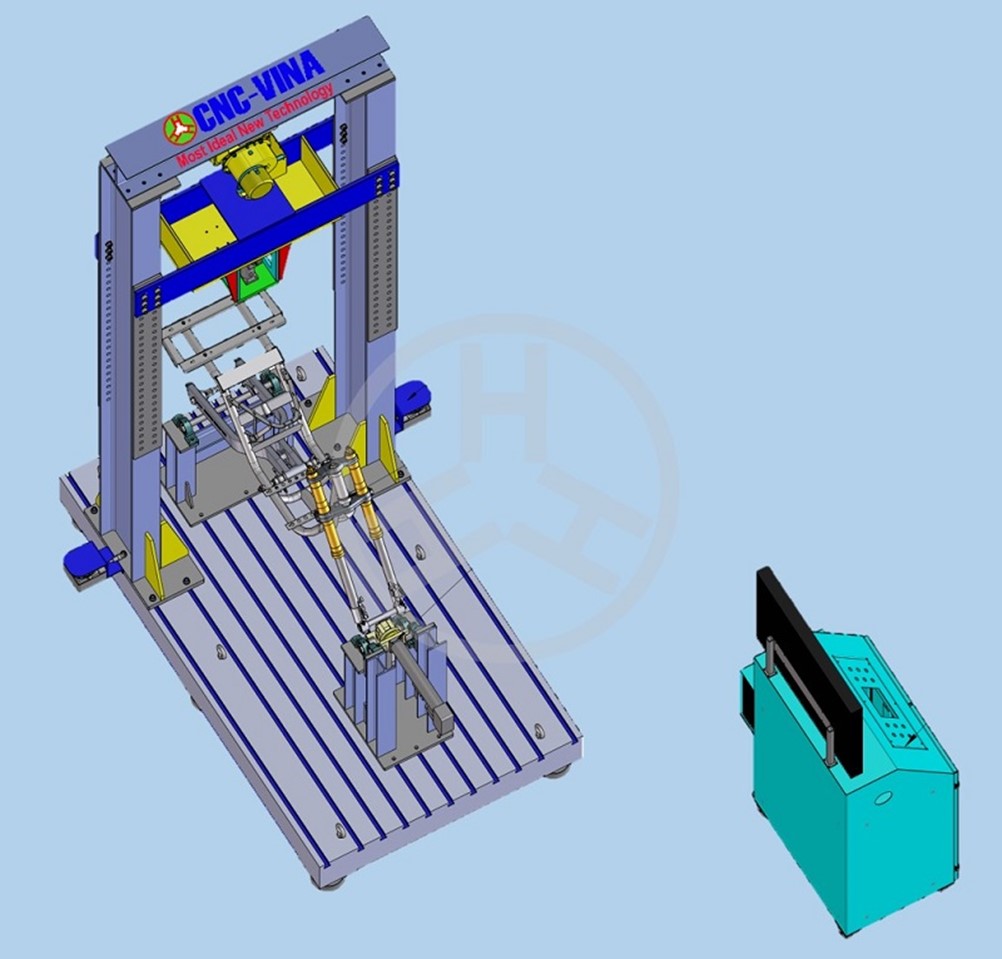

Máy kiểm tra (test) tĩnh

Máy test tĩnh là giải pháp kiểm tra độ bền và tuổi thọ của thiết kế vật liệu và sản phẩm, đồng thời cũng có thể mô tả giới hạn bền tĩnh của vật liệu dựa trên lực nén.

Thông số kỹ thuật:

-

Kích thước máy : 1400(W) x 2400(D) x 4000(H) (mm)

-

Chiều cao vận hành của máy: 850 mm tính từ mặt sàn.

-

Nguồn 3 pha, AC 380 V, 50 Hz

-

Điện áp điều khiển: DC 24 V

-

Không yêu cầu nguồn khí

-

Không yêu cầu nguồn thủy lực

Cấu tạo máy test tĩnh:

-

Khung máy

-

Đồ gá sản phẩm

-

Palang điện thay model

-

Tủ điện điều khiển

Quy trình vận hành máy test tĩnh:

Bước 1: Đưa máy về chế độ manual.

Bước 2: Tháo bulong trên vị trí “Gá đỡ Servo Press lực P1”.

Bước 3: Điều khiển Palang nâng “Gá đỡ Servo Press lực P1” lên cao.

Bước 4: Dùng chốt khóa “Gá đỡ Servo Press lực P1” để đảm bảo an toàn khi thay model.

Bước 5: Tháo trục khóa vị trí “Đồ gá đỡ vị trí lực P1” và “Đồ gá đỡ Servo Press lực P2, P3”.

Bước 6: Đưa sản phẩm vào vị trí rồi lắp đặt.

Bước 7: Lắp trục khóa vị trí “Đồ gá đỡ vị trí lực P1”.

Bước 8: Lắp trục khóa vị trí “Đồ gá đỡ Servo Press lực P2, P3”.

Bước 9: Tháo chốt khóa an toàn vị trí “Đồ gá đỡ Servo Press lực P1”.

Bước 10: Điều khiển Palang hạ “Gá đỡ Servo Press lực P1” xuống vị trí gá lắp với sản phẩm.

Bước 11: Tiến hành chạy manual kiểm tra hoạt động của 3 Servo Press.

Hệ thống máy lắp ráp, kiểm tra và hệ thống quản lý sản xuất trong dây chuyền lắp ráp xe máy điện được thiết kế và chế tạo bởi CNC-VINA là một trong những giải pháp tự động hóa toàn diện đã và đang được chúng tôi cung cấp tới khách hàng. Bên cạnh đó, chúng tôi đã và đang cung cấp tới khách hàng các dây chuyền lắp ráp, kiểm tra phục vụ nhiều ngành công nghiệp khác nhau như: Dây chuyền kiểm tra chất lượng xe máy, dây chuyền lắp ráp chi tiết máy in.

Bố trí Dây chuyền lắp ráp xe máy điện

Sơ đồ phân bố được tối ưu hóa

Xác định bố cục tối ưu để đạt hiệu quả tối đa

Trong một phân xưởng hay dây chuyền lắp ráp xe máy điện, có rất nhiều nguyên công lắp ráp và bộ phận, cơ cấu máy cần lắp ráp. Các bộ phận, cơ cấu này có thể được lắp ráp riêng rẽ trước khi chúng được lắp ráp cùng với nhau để tạo thành sản phẩm cuối cùng. Việc xác định bố cục, phân khu lắp ráp cho từng bộ phận riêng rẽ đó một cách hợp lý sẽ tiết kiệm được thời gian vận chuyển và giảm thời gian hoàn thành sản phẩm qua đó tăng năng suất và tạo lợi thế cạnh tranh.

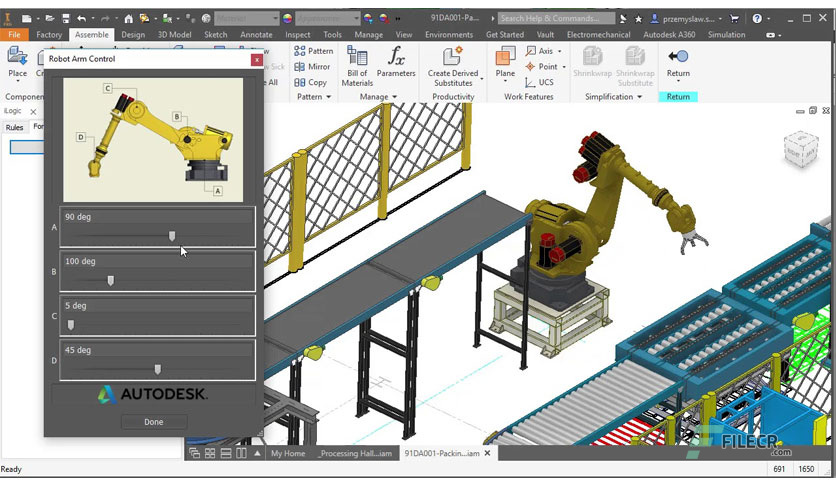

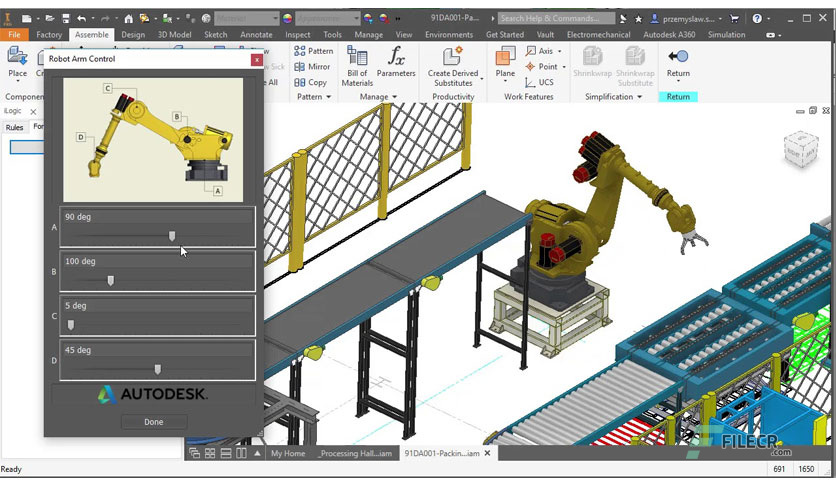

Việc thiết kế, bố trí có thể sử dụng các công cụ hỗ trợ như máy tính, phần mềm mô phỏng. Ví dụ, phần mềm Autodesk Factory Design Utilities.

Xem xét các yếu tố như hạn chế về không gian và trình tự quy trình làm việc

Một việc quan trọng trước khi bắt đầu và trong khi thiết kế phân xưởng sao cho tối ưu hóa không gian là xem liệu có cần mở rộng không gian hay không. Việc có quá ít không gian trong khi lại có quá nhiều thiết bị, quy trình làm việc cần phân bổ có thể khiến quá trình tối ưu hóa không đạt được kết quả mong muốn. Tất nhiên, nếu có thể tối ưu hóa trong hạn chế không gian sẳn có là tốt nhất.

Các trạm máy

Phân bổ các trạm làm việc cho các giai đoạn lắp ráp khác nhau

Có rất nhiều loại máy được sử dụng trong một dây chuyền lắp ráp xe máy điện như được nêu ở trên. Việc phân bố các loại máy hay trạm làm việc phải phù hợp với quy trình lắp ráp sao cho quãng đường vận chuyển phôi hay bán thành phẩm từ nguyên công này sang nguyên công khác được tối ưu nhất, nghĩa là với khoảng cách ngắn nhất mà không làm ảnh hưởng đến việc lắp ráp của các nguyên công khác.

Đảm bảo thiết kế công thái học và các biện pháp an toàn

Trong một phân xưởng lắp ráp không chỉ có các máy, hệ thống vận chuyển và nhân công làm việc mà còn có cả các hệ thống đảm bảo an toàn như là hệ thống đèn báo hiệu, hệ thống ngắt điện khẩn cấp, hệ thống báo, chữa cháy, hệ thống quả lý hoạt động v.v.

Các hệ thống, biện pháp bảo đảm an toàn này phải thiết kế sao cho phù hợp và thường theo lý thuyết của công thái học.

Theo Wikipedia, công thái học hay môn học về yếu tố con người là một môn học về khả năng, giới hạn của con người từ đó có thể tăng khả năng, tối ưu hóa điểm mạnh con người hay để bù khiếm khuyết và bảo vệ điểm yếu của người lao động.

Ý nghĩa của công thái học là giúp bảo toàn sức khỏe của người lao động, hạn chế rủi ro, tai nạn nghề nghiệp, tăng hiệu suất làm việc tối đa của nhân tố con người.

Hệ thống băng tải

Có rất nhiều loại băng tải được sử dụng từ khi sản xuất một chi tiết đến hoàn thiện một cái xe máy. Ví dụ, băng tải treo để phục vụ mục đich sơn, băng tải con lăn vận chuyển chi tiết đến vị trí lắp ráp, băng tải đặc biệt có các cơ cấu kẹp bánh sau của xe để tiến hành các công đoạn hoàn thiện, v.v.

Tích hợp băng tải để vận chuyển linh kiện trơn tru

Tích hợp băng tải tạo điều kiện mỗi nguyên công được chuyên môn hóa bởi một công nhân, quá trình vận chuyển linh kiện đến từng công nhân được trơn tru và nhanh hơn, khiến tốc độ quá trình lắp ráp và hoàn thành sản phẩm được nâng cao.

Giảm thời gian xử lý và vận chuyển thủ công

Các chi tiết của xe máy có thể nhỏ và vận chuyển được thủ công, nhưng khi chúng được lắp ghép với nhau tạo thành các cụm chi tiết và bộ phân lớn như động cơ, khung xe thì việc dùng nhân công vận chuyển là rất khó khăn không những làm mất thời gian, giảm năng suất mà còn dẫn đến nguy cơ tai nạn lao động gây chấn thương và hư hỏng sản phẩm.

Hơn nữa số lượng sản phẩm rất lớn cần số lượng nhân công lớn tương ứng nên việc đầu tư hệ thống băng tải là rất cần thiết với các hãng sản xuất.

Quá trình lắp ráp xe máy điện

Lắp ráp các cụm chi tiết, bộ phận riêng

Chuẩn bị các cụm chi tiết, bộ phận tạo nên xe máy điện

Các chi tiết nhỏ được chế tạo từ nhiều phương pháp gia công, xử lý và kiểm tra sai số từ các xưởng sản xuất, hãng sản xuất chính có thể đặt mua từ các nhà sản xuất chuyên nghiệp về loại chi tiết đó (bu lông, ốc vít, trục, v.v). Sau đó các chi tiết này được vận chuyển về xưởng sản xuất để lắp ráp thành các cụm chi tiết và bộ phận của xe máy điện như động cơ, khung xe, v.v.

Đảm bảo sự liên kết và phù hợp của các bộ phận

Sau khi lắp ráp các chi tiết thành cụm chi tiết, bộ phận của xe chúng lại được kiểm tra xem chất lượng lắp ráp có đạt chuẩn, các mối ghép có chắc chắn, quá trình hoạt động có diễn ra đúng như thiết kế hay không.

Khung và thân

Gắn hệ thống treo

Hệ thống treo hay còn gọi là hệ thống nhún bao gồm các lò xo, cơ cấu giảm xóc, càng xe, bánh xe, v.v được lắp vào khung thân.

Nhiệm vụ của hệ thống treo là làm giảm lực các động lên khung xe trong quá trình xe di chuyển bằng việc tạo dao động tắt dần.

Gắn các bộ phận điện vào khung

Tiếp theo là việc gắn các bộ phận điện như động cơ điện, hệ thống dây điện, hệ thống đèn báo và chiếu sáng, hệ thống an toàn điện v.v vào xe.

Các bộ phận điện trên xe điện cần bảo đảm được cách điện tốt, các mối nối chắc chắn và tiếp điện để đảm bảo vận hành trơn tru và an toàn nếu không xe điện có thể rất dễ chập cháy hay trục trặc.

Gắn hệ thống truyền động

Hệ thống truyền động thường sử dụng ở các xe máy điện là hệ thống truyền động xích bao gồm xích và các đĩa xích, có chức năng truyền tải mô men từ động cơ điện ra bánh sau giúp xe tiến lên phía trước.

Hoàn thành

Gắn các bộ phận vỏ

Các bộ phận vỏ bảo vệ pin, bảo vệ hệ thống đèn, bảo vệ thân xe, v.v được lắp lên xe máy điện. Thông thường, các bộ phận này được làm bằng nhựa cứng, chúng không chỉ có chức năng bảo vệ xe khỏi các tác nhân vật lý từ môi trường mà chúng còn góp phần hình thành lên ngoại quan, mẫu mã xe, thu hút khách hàng và tạo lợi thế cạnh tranh cho sản phẩm.

Gắn các bộ phận còn lại

Các bộ phận còn lại như yên xe, bảo vệ tay cầm, tấm chắn bùn, logo, v.v được gắn vào xe để hoàn thành sản phẩm.

Kiểm soát và kiểm tra chất lượng

Thực hiện kiểm tra chất lượng nghiêm ngặt ở các giai đoạn lắp ráp khác nhau

Các thao tác kiểm tra được tiến hành bởi công nhân ngày trong các quá trình, thao tác lắp ráp nhằm kiểm tra xem vị trí lắp có chính xác không, bộ phận có vận hành không, các mối nối có chắc chắn không, v.v

Tiến hành kiểm tra chức năng và hiệu suất tổng thể trên xe máy đã hoàn thiện

Các bài kiểm tra cuối cùng sau khi xe máy điện đã hoàn thiện mang tính tổng thể, nghĩa là chúng được thực hiện nhằm mục đích xem xét toàn bộ hệ thống, xem chúng có vận hành trơn tru, đúng hiệu suất chức năng cùng với nhau không. Nếu không, xe máy điện sẽ được tiến hành hiệu chỉnh và khắc phục, đảm bảo đúng tiêu chuẩn để lăn bánh.

Các bài kiểm tra thường là chạy thử xe trên máy đo tốc độ và công suất bánh sau hoặc các loại máy kiểm tra khác.

Khách hàng quan tâm và có nhu cầu thiết kế, chế tạo các máy kiểm tra phục vụ ngành công nghiệp ô tô, xe máy và dây chuyền lắp ráp, kiểm tra vui lòng liên hệ với CNC-VINA để được hỗ trợ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Nhà máy: Điểm công nghiệp Sông Cùng, Xã Đồng Tháp, Huyện Đan Phượng, TP Hà Nội, Việt Nam.

Điện thoại: +84.24.37805173 (74) Fax: +84.24.37805007

Hotline: +84 915744664

Website: www.cncvina.com.vn; wwww.cncvina.net

Email: Sales01@cncvina.com.vn

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh