Buồng phun sơn là gì?

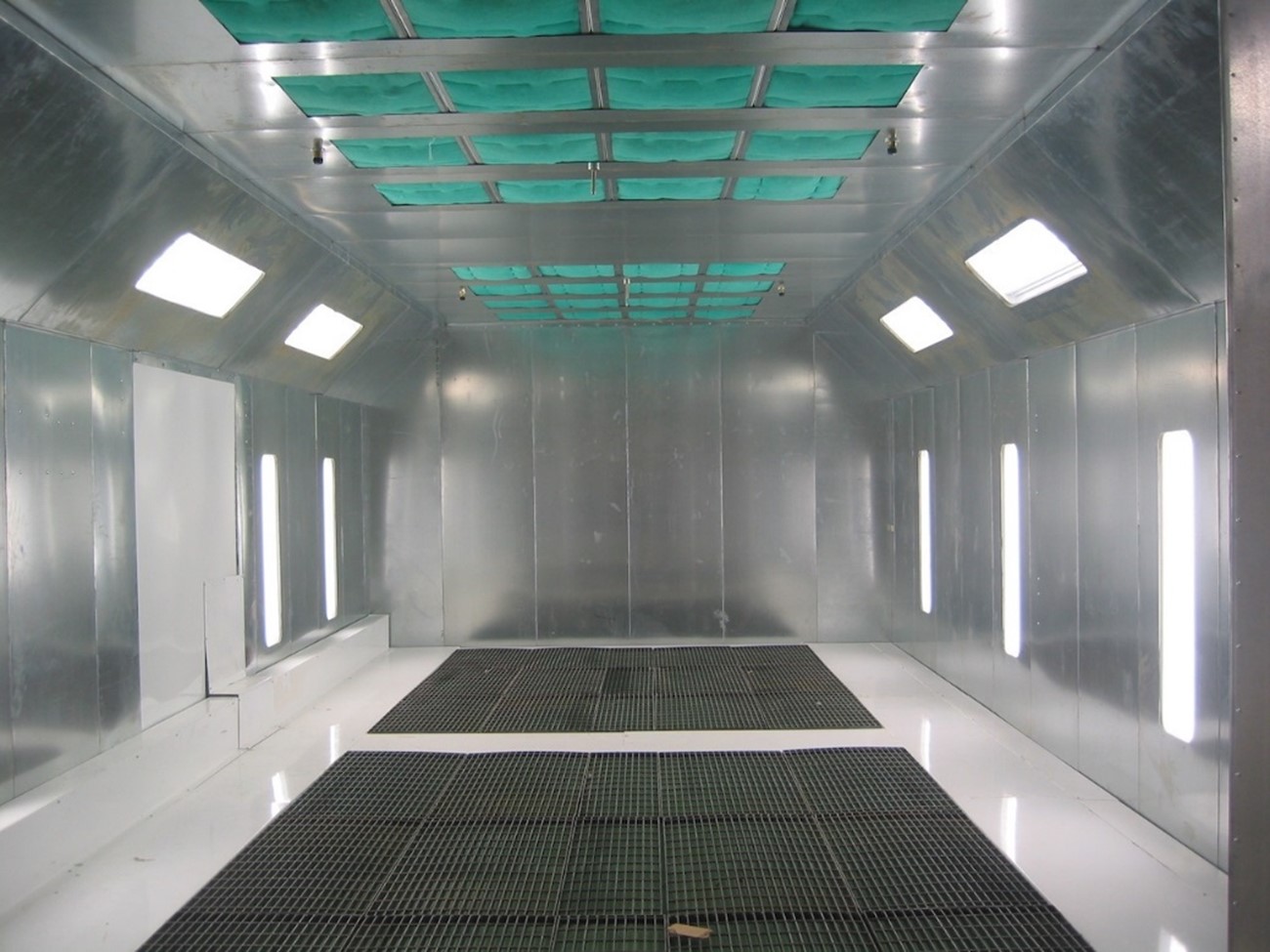

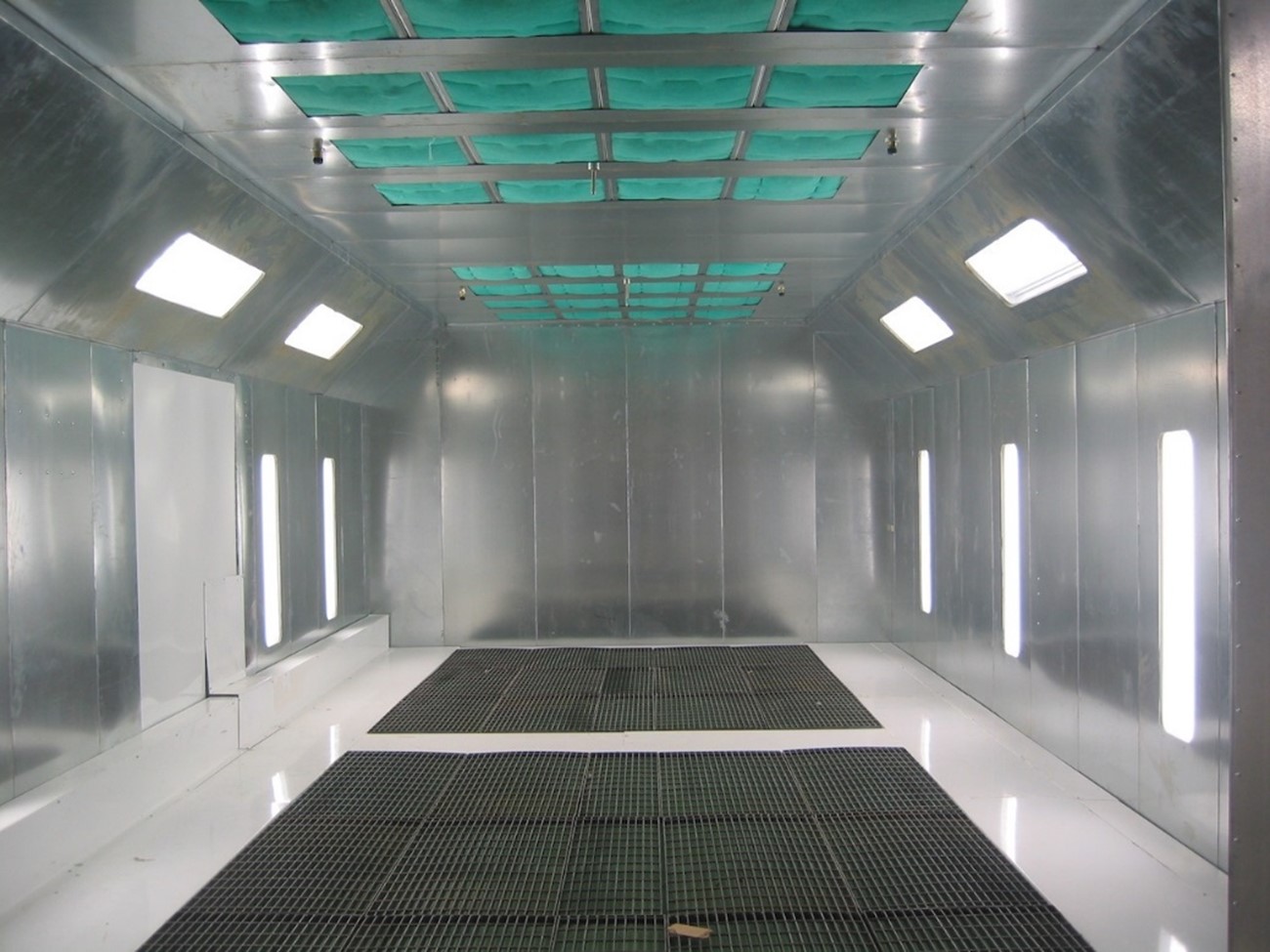

Buồng phun sơn (còn được gọi là buồng phun sơn hoặc buồng sơn) là một buồng được chế tạo đặc biệt được thiết kế để đáp ứng các hoạt động phun sơn cũng như cách ly và loại bỏ phần sơn phun quá mức và hơi sinh ra trong quá trình phun sơn.

Buồng phun sơn là không gian được thiết kế phù hợp, sử dụng để phủ lớp sơn lên bề mặt vật liệu mà trong đó các yếu tố ảnh hưởng đến việc sơn được kiểm soát. Buồng phun sơn được sử dụng trong nhiều ngành công nghiệp lớn nhỏ khác nhau với đủ các kích thước có thể kể đến như ô tô, tàu thuyền, máy bay, đồ nội thất và các bộ phận gia công.

Để có một lớp sơn đẹp, chất lượng, có rất nhiều yếu tố cần lưu ý trong quá trình phun có thể kể đến như nhiệt độ, chất lượng không khí, phương tiện phun. Quá trình sơn xuất hiện lượng dư, lượng dư này nếu không được xử lý có thể làm hỏng chính lớp sơn đang phun, gây ảnh hưởng đến môi trường, thậm chí là sức khỏe của người thợ. Đặc biệt với các ngành công nghiệp yêu cầu chất lượng sơn tốt, hiêu suất cao, cần thiết phải quản lý các yếu tố này thì buồng phun sơn chính là giải pháp tốt nhất.

Buồng phun sơn có 2 dạng: đóng hoàn toàn và mở một đầu. Buồng phun sơn đóng hoàn toàn sẽ có cửa hoặc tường ở tất cả các mặt. Buồng phun sơn mở một đầu sẽ không có cửa hoặc tường ở phía trước của buồng. Buồng phun sơn có thể được thiết kế để sử dụng một cách độc lập hoặc tích hợp vào trong các dây chuyền sơn.

Cấu tạo buồng phun sơn bao gồm các bộ phận

Hệ thống lọc

Hệ thống lọc là thành phần quan trọng của một buồng phun sơn. Hệ thống lọc kiểm soát chất lượng không khí đầu vào cũng như đầu ra của buồng phun sơn. Với lượng khí đầu vào yêu cầu phải được lọc sạch bụi bẩn, tạp chất, giữ nhiệt độ, độ ẩm cố định để cho chất lượng lớp sơn đạt được cao nhất. Với đầu ra, yêu cầu hệ thống lọc phải làm sạch lượng sơn dư, chất hóa học, dung môi phát sinh từ quá trình sơn, đảm bảo không gây ảnh hưởng môi trường bên ngoài buồng phun.

- Bộ lọc nạp khí: Bộ lọc có chức năng làm sạch không khí đầu vào, loại bỏ lượng tạp chất, bụi bẩn từ bên ngoài môi trường để sử dụng cho quá trình sơn

- Bộ lọc khí thải: Bộ lọc đầu ra có chức năng lọc các tạp chất có trong không khí sau quá trình phun sơn trước khi thải lượng khí ra ngoài môi trường

- Bộ điều hòa không khí: Có chức năng kiểm soát các yếu tố liên quan đến không khí như nhiệt độ, độ ẩm, áp suất phù hợp với phương pháp cũng như loại vật liệu sơn.

Hệ thống lọc sẽ đảm bảo các yếu tố trên luôn ở mức ổn định theo yêu cầu.

Hệ thống kiểm soát dòng khí

Việc kiểm soát lượng khí đi vào, đi ra, chiều đi của dòng khí cũng là một yêu cầu bắt buộc đối với buống sơn. Buồng phun sơn cần đảm bảo lượng không khí đầu vào di chuyển qua một hướng nhất định đến hệ thống xả. Việc đảm bảo dòng khí sẽ giúp hệ thống lọc làm việc hiệu quả, quan trọng nhất là đảm bảo sao cho lượng sơn dư cũng như khí thải từ quá trình sơn di chuyển đến bộ lọc khí thải mà không quay lại bám vào vật liệu sơn gây ảnh hưởng đến chất lượng lớp sơn.

Có 3 phương pháp điều khiển dòng chảy là điều khiển dòng chảy ngang, điều khiển dòng chảy dọc và điều khiển dòng hỗn hợp.

- Điều khiển dòng chảy ngang: Dòng khí sẽ đi từ bộ lọc nạp khí theo hướng mặt trước của buồng, di chuyển ngang qua buồng và đi ra ở bộ lọc khí thải.

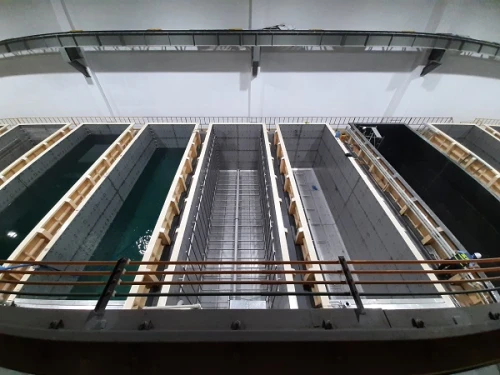

- Điều khiển dòng chảy dọc: Hệ thống lọc nạp khí được đặt ở trần của buồng, dòng khí sẽ di chuyển từ trên trần xuống dưới bộ lọc khí thải được đặt ở nền của buồng.

- Điều khiển dòng hỗn hợp: Phương pháp này kết hợp 2 phương pháp trên với luồng khí đi vào ở trần, sau đó được điều khiển để chạy ngang phòng đến bộ lọc khí thải ở cửa ra.

Hệ thống ánh sáng

Mặc dù không ảnh hưởng trực tiếp đến quá trình sơn nhưng ánh sáng đóng vai trò quan trọng trong việc kiểm tra chất lượng sơn đối với các hệ thống tự động và ảnh hưởng gián tiếp đến chất lượng sơn đối với các hệ thống thủ công yêu cầu người vận hành. Vì thế để đảm bảo chất lượng sơn tối ưu, việc lựa chọn hệ thống chiếu sáng là cần thiết.

Để đạt được hệ thống ánh sáng tốt cần chú ý đến các yếu tố như độ sáng và màu của đèn, vị trí đặt đèn chiếu sáng, số nguồn sáng. Ngoài ra, sơn chứa các hợp chất dễ cháy trong khi đèn có thể là nguồn nhiệt, nếu lựa chọn không cẩn thận sẽ gây mất an toàn cho quá trình sơn.

Buồng phun sơn được thiết kế dựa trên các tiêu chuẩn nhằm đảm bảo độ hiệu quả cũng như sự an toàn đối với môi trường và sức khỏe của người thợ sơn. Để đánh giá chất lượng của một buồng phun sơn, người ta thường sử dụng 5 tiêu chí

- Chất lượng không khí: Một buồng phun sơn đạt tiêu chuẩn khi chất lượng khí đầu vào và đầu ra được đảm bảo cho lớp sơn tốt, loại bỏ khí thải ra môi trường; lượng khí thải kèm theo các hóa chất, dung môi được kiểm soát, không để tiếp xúc với người thợ.

- Đảm bảo an toàn cháy nổ: Quá trình sơn có nhiều chất có thể gây cháy nổ. Buồng phun sơn cần trang bị hệ thống lọc khí đảm bảo các chất gây cháy nổ được kiểm soát. Các nguồn nhiệt như hệ thống điều khiển nhiệt độ, ánh sáng cần được tính toán và kiểm soát chặt chẽ. Ngoài ra là hệ thống báo động và chữa cháy phòng trường hợp cháy nổ.

- Các quy tắc và tiêu chuẩn an toàn: Việc thiết kế buồng phun sơn cần tuân thủ theo những quy định của các tổ chức về vật liệu, diện tích, không gian, hệ thống lọc khí,…

- Lưu trữ và sử dụng sơn: Đi kèm với buồng phun sơn là hệ thống chứa và lưu trữ. Các loại sơn cần được lưu trữ cẩn thận tránh việc rò rỉ ra ngoài môi trường; với sơn ướt cần có phòng pha trộn đảm bảo an toàn cho người pha sơn.

- Bảo trì: Để đảm bảo an toàn, buồng phun sơn cần được bảo trì và theo dõi thường xuyên. Các hệ thống thông khí, đường ống khí, quạt là những bộ phận hoạt động liên tục cần theo dõi và thay thế nếu có hỏng hóc để đảm bảo an toàn cho quá trình sơn.

Buồng phun sơn nước và buồng phun sơn bột

Có 2 phương pháp sơn chính được sử dụng thường xuyên là sơn nước và sơn bột. Hai phương pháp này có nguyên lý sơn khác nhau nên buồng phun sơn của 2 phương pháp sẽ có một vài đặc điểm riêng

Buồng phun sơn nước

Hệ thống lọc của buồng phun sơn nước sẽ ít lớp hơn so với hệ thống lọc của sơn bột do lượng khí thải chủ yếu của sơn nước không ở dạng bột. Lượng sơn thừa sẽ được hệ thống lọc làm sạch và không thể tái sử dụng được. Phương pháp sơn nước sử dụng rất nhiều khí nên hệ thống lọc nạp khí và xả khí cần làm việc với công suất lớn. Sơn nước thường được xử lý bằng cách làm khô, vì thế các buồng phun sơn ướt có thể tích hợp thêm quá trình khô nhanh bằng cách điều chỉnh nhiệt độ để chuẩn bị cho các công đoạn xử lý cuối.

Biện pháp sơn bột không có các chất hóa học, dung môi dễ bay hơi nên hệ thống lọc tập trung vào việc lọc lượng bột thừa trước khi xả thải ra ngoài. Với buồng phun sơn bột, hệ thống lọc sử dụng dạng hộp chứa hoặc sử dụng hệ thống lọc nhiều lớp. Với hệ thống dạng hộp chứa, lượng bột thừa trong buồng phun sơn sẽ được thu hồi lại và có thể tái sử dụng. Với hệ thống lọc nhiều lớp, nhiều lớp lọc được đặt trong hệ thống của bộ lọc khí thải, các lớp sẽ giữ lại lượng bột thừa trước khi xả thải ra môi trường, lượng bột thu hồi sẽ không hoặc rất khó để tái sử dụng.

Lựa chọn buồng phun sơn

Kích cỡ

Buồng phun sơn được ứng dụng trong đa dạng các ngành công nghiệp, tùy thuộc vào kích cỡ của bộ phận, thiết bị cần sơn mà ta lựa chọn kích cỡ buồng phun sơn phù hợp. Sau khi xác định kích thước của chi tiết, ta cần tính toán thêm các hệ thống phụ trợ như bằng chuyền, giá đỡ, rồi thêm 60 cm chiều cao và 1.5m chiều dài, chiều rộng. Việc lựa chọn buồng phun sơn đảm bảo yêu cầu về không gian cho chi tiết sơn và lượng không khí bên trong buồng. Theo tiêu chuẩn, ta cần tính thêm diện tích của hệ thống lọc kèm theo đó là phần diện tích trống xung quanh buồng phun sơn tùy theo quy định.

Hệ thống lọc và kiểm soát dòng khí

Như đã phân tích tùy thuộc theo phương pháp sơn, hệ thống lọc và kiểm soát dòng khí sẽ có những yêu cầu khác nhau.

Các hệ thống lọc thường sử dụng:

- Hệ thống lọc khô (Dry Filter Spray Booth/ Dry Paint Booth).

- Hệ thống lọc bằng nước (Water Wash Spray Booth).

- Hệ thống lọc hộp (Venturi Spray Paint Booth).

- Hệ thống lọc bột nhiều lớp (High-Production Powder Collection Paint Booth).

Các hệ thống điều khiển dòng khí:

- Điều khiển dòng chảy ngang (Crossdraft Airflow).

- Điều khiển dòng chảy dọc (Downdraft Airflow).

- Điều khiển dòng chảy hỗn hợp (Semi-Downdraft Airflow).

Với các buồng phun sơn yêu cầu độ chính xác cao có thể tích hợp hệ thống phun tự động, việc này sẽ tăng chi phí nhưng đồng thời sẽ tăng chất lượng. Ngược lại với các buồng phun sơn không yêu cầu quá cao có thể sử dụng các buồng phun thủ công để hạn chế chi phí

Những lưu ý chính khi thiết kế buồng phun sơn

Các quy định và tuân thủ về an toàn

1. Các tiêu chuẩn, quy định liên quan đến thiết kế buồng phun sơn

Việc thiết kế buồng phun sơn phải tuân thủ các quy định của cơ quan chức năng liên quan đến an toàn lao động, phòng cháy chữa cháy và môi trường. Đối với ở Việt Nam, các tiêu chuẩn áp dụng gồm có TCVN 8064:2017 về “Thiết bị phun bột, phun sơn, phun vôi và các loại dung dịch khác”, QCVN 05:2013/BXD về “Quy chuẩn kỹ thuật quốc gia về xây dựng – Yêu cầu về công trình chống cháy” và TCVN 4450-1995 về “Điều kiện môi trường làm việc – Giới hạn của các tham số an toàn”.

2. Các biện pháp an toàn phòng cháy chữa cháy trong thiết kế buồng phun sơn

Các biện pháp an toàn phòng cháy chữa cháy trong thiết kế buồng phun sơn gồm có:

-

Lựa chọn vị trí đặt buồng phun sơn xa tầm tiếp xúc với nguồn lửa, nhiệt độ và các chất dễ cháy.

-

Thiết kế hệ thống phun nước tự động hoặc tự động bằng cảm biến nhiệt để đối ph – Tạo các lối thoát hiểm đảm bảo thoát ra an toàn khi có sự cố xảy ra.

-

Trang bị hệ thống báo cháy, báo khí độc để phát hiện kịp thời và ngăn chặn sự cố.

-

Sử dụng vật liệu xây dựng chống cháy như thép không gỉ, tấm chống cháy…

Luồng không khí và thông gió

1. Tầm quan trọng của luồng không khí thích hợp trong buồng phun

Luồng không khí thích hợp là yếu tố quan trọng giúp cho quá trình phun sơn diễn ra hiệu quả và đảm bảo an toàn cho người lao động. Điều này đòi hỏi việc thiết kế hệ thống lọc không khí và thông gió phù hợp.

2. Các yếu tố cần xem xét để thông gió hiệu quả

Để hệ thống thông gió hoạt động một cách hiệu quả, cần xem xét:

-

Địa hình, vị trí đặt buồng phun sơn và các điểm nóng.

-

Kích thước của buồng phun sơn và số lượng sản phẩm được gia công trong mỗi lần phun sơn.

-

Mức độ khói và hơi trong không khí.

Kích thước và bố cục

1. Xác định kích thước buồng phun phù hợp

Kích thước của buồng phun sơn phải được xác định dựa trên số lượng sản phẩm cần gia công, kích thước của sản phẩm, thiết bị và máy móc trong buồng phun sơn.

2. Những lưu ý khi bố trí gian hàng và tổ chức không gian làm việc

Để bố trí gian hàng và tổ chức không gian làm việc hiệu quả, cần xem xét:

-

Thiết kế buồng phun sơn phải tương thích với quy trình sản xuất và gia công.

-

Bố trí các thiết bị, máy móc và vật liệu phù hợp để giảm thiểu thời gian di chuyển và tối ưu hóa công việc.

Ánh sáng và tầm nhìn

1. Tầm quan trọng của ánh sáng đầy đủ trong buồng phun

Ánh sáng là yếu tố quan trọng giúp cho người lao động có thể nhìn rõ sản phẩm và đảm bảo chất lượng sơn đều trên toàn bộ bề mặt sản phẩm.

2. Các loại đèn chiếu sáng phù hợp cho buồng phun sơn

Cần lựa chọn các loại đèn chiếu sáng có độ sáng và màu sắc phù hợp để giúp cho công việc phun sơn được thực hiện hiệu quả.

Đặc điểm buồng phun sơn do CNC VINA thiết kế và chế tạo

Dây chuyền sơn CNC VINA thiết kế, chế tạo đáp ứng các yêu cầu nêu trên gồm: Quy định về an toàn, tính toán hệ thống thông gió phù hợp, kích thước và bố trí tối ưu theo yêu cầu và đảm bảo chiếu sáng theo tiêu chuẩn.

Khách hàng tham khảo thêm về các chủng loại dây chuyền sơn CNC VINA cung cấp:

Hệ thống tiền xử lý cho dây chuyền sơn

Dây chuyền sơn nhựa

Dây chuyền sơn kim loại

Dây chuyền sơn bột

Dây chuyền sơn tự động

Dây chuyền sơn ô tô

Liên hệ với chúng tôi khi bạn có ý tưởng đầu tư dây chuyền sơn hiện đại cho doanh nghiệp của mình:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Nhà máy: Điểm công nghiệp Sông Cùng, xã Đồng Tháp, Huyện Đan Phượng, Tp. Hà Nội, Việt Nam

Điện thoại: +84.916 63 9355 / +84.915 74 4664

Website: www.cncvina.com.vn ; www.cncviname.com.vn

Email: Sales01@cncvina.com.vn | Sales03@cncvina.com.vn

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh