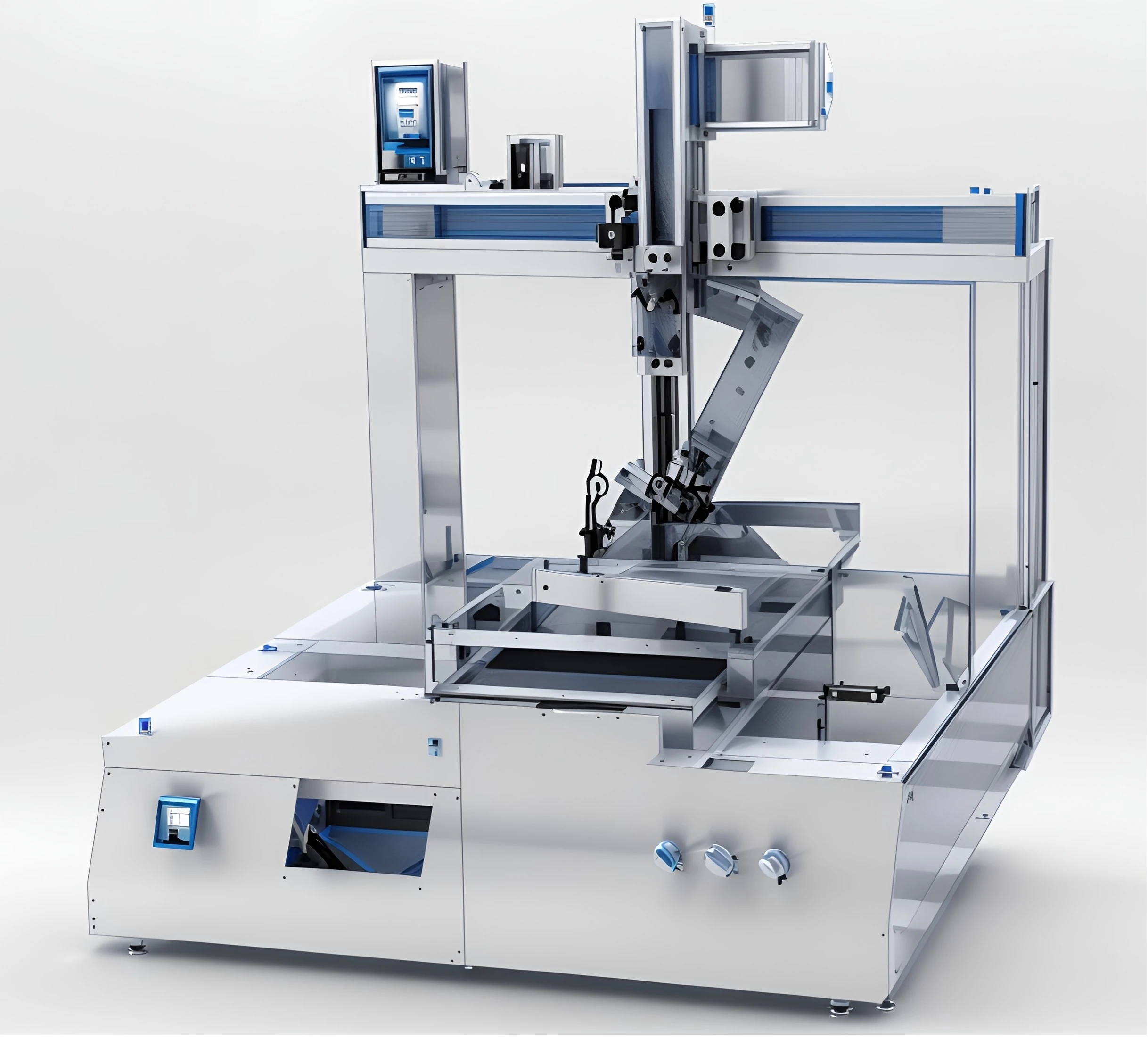

プリント基板用3軸はんだ付けロボット

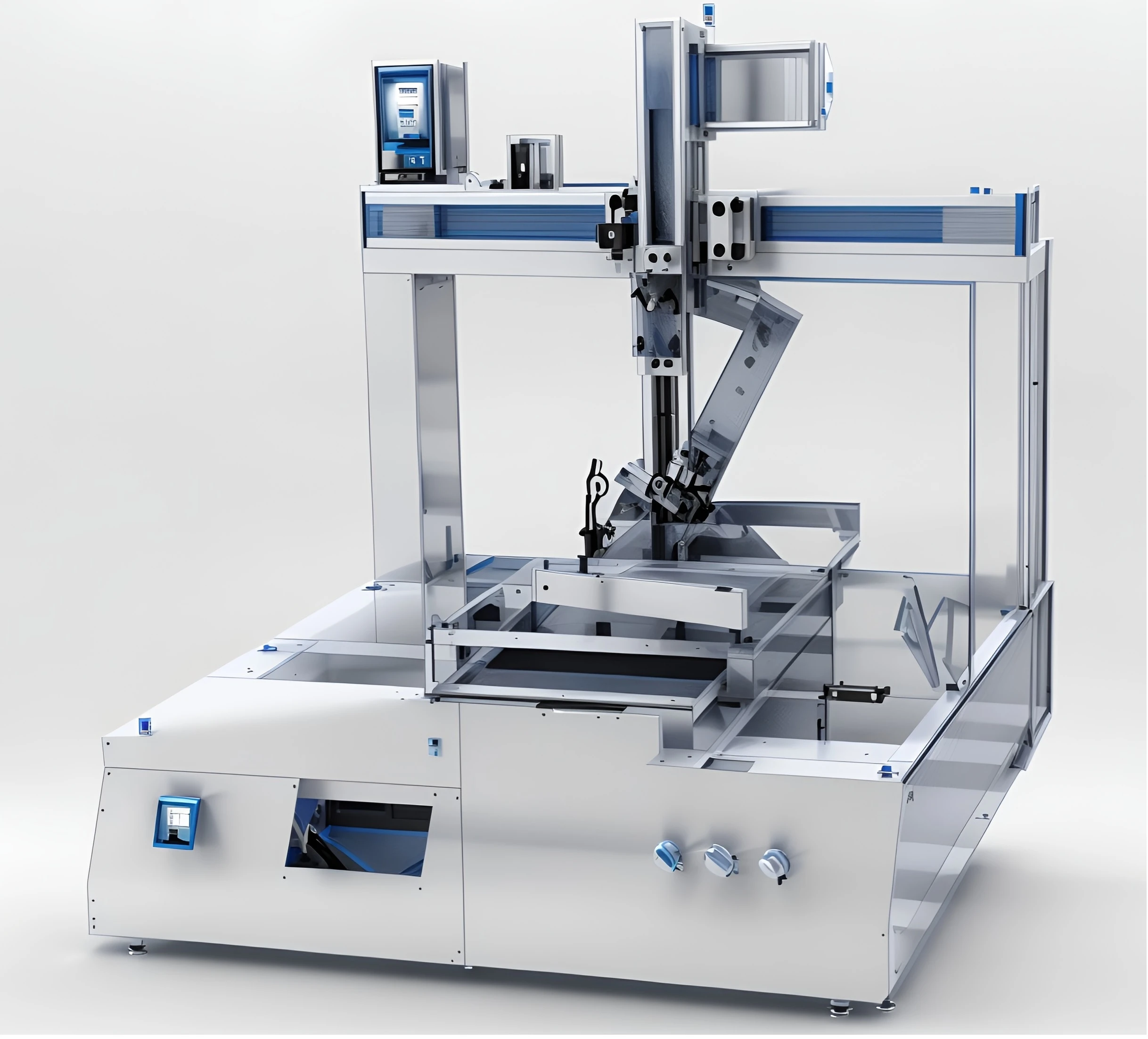

卓上型3軸はんだ付けロボットは、電子部品を基板やその他の電子モジュールに自動的にはんだ付けするために設計されたロボットシステムです。大量生産に対応する製造工程で活用されます。

この卓上型はんだ付けロボットは、生産性の向上、製品品質の安定化、そして製造コストの削減を目的として、電子機器の製造・組立工程で広く使用されています。

VIETNAM CNC & TECHNOLOGY APPLICATION JOINT STOCK COMPANY

Hotline: +84.916 63 9355 / +84.915 74 4664

Email: Sales01@cncvina.com.vn / Sales03@cncvina.com.vn

製品説明

プリント基板用3軸はんだ付けロボット

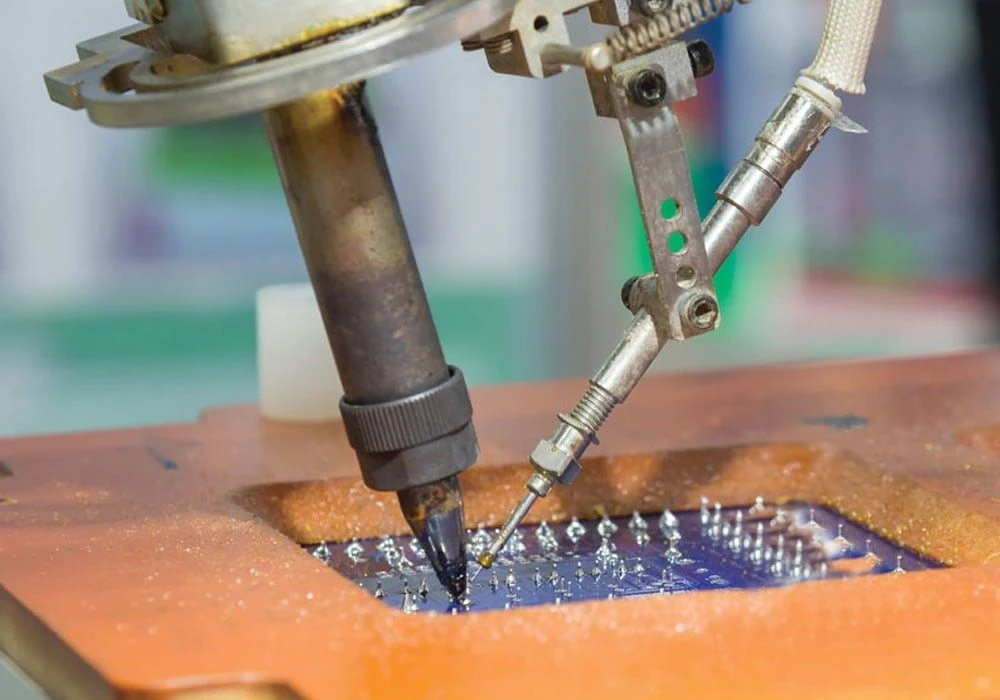

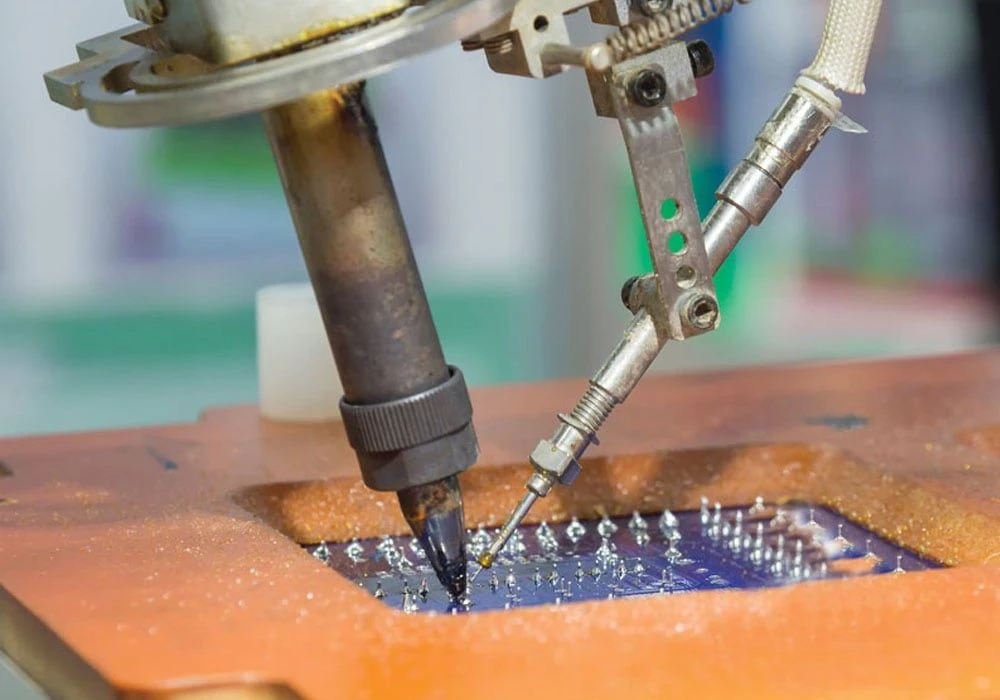

自動プリント基板(PCB)はんだ付け機は、電子部品をPCBに手作業なしではんだ付けするために、電子製造業界で使用される高度な自動化装置です。これらの機械は、はんだ付けプロセスの効率性、精度、一貫性を向上させ、大量生産や複雑なPCBアセンブリにとって不可欠な存在です。

自動PCBはんだ付け機の重要性

PCBはんだ付け機は、電子機器製造プロセスにおいて欠かせない要素です。電子部品をPCBに正確かつ効率的に一貫してはんだ付けできる能力により、高品質で信頼性の高い電子製品が実現されます。

このプロセスを自動化することで、生産効率を大幅に向上させ、コスト削減と電子機器アセンブリ全体の品質改善を実現し、業界にとって必要不可欠な存在となっています。

PCBはんだ付け機の機能

主な構成部品

-

ロボットアーム:高精度な動作制御により、電子部品を正確に選び、PCB上に配置。

-

ビジョンシステム:カメラと画像処理ソフトにより、部品の整列と配置を高精度に実現。

-

フィーダー:ロボットアームに部品を供給。

-

はんだ付けシステム

リフロー炉構成

-

プリヒートゾーン:フラックスを活性化させ、熱ショックを軽減するためにPCBを徐々に加熱。

-

ソークゾーン:安定した温度で均一に加熱。

-

リフローゾーン:はんだの融点まで加熱し、はんだ接合を形成。

-

クーリングゾーン:はんだを固めるために徐々に冷却。

温度制御システム

熱電対・センサー:各ステージの温度をモニタリング。

搬送システム

搬送メカニズム:PCBを各工程に移動

検査および品質管理システム

-

自動光学検査(AOI):高解像度カメラによってはんだ接合部の欠陥を検出。

-

X線検査:BGAなどの内部接合部を検査。

-

ログ記録とデータ解析:はんだ付けパラメータや検査結果を記録して品質管理を実施。

PCBはんだ付け機の動作プロセス?

PCBの供給:搬送システムによりPCBが供給される。

部品供給と整列:フィーダーから供給された部品をビジョンシステムとロボットアームで正確に配置。

ハンダ付けプロセス:

- 予熱: プリント基板(PCB)はリフロー炉の予熱ゾーンに入り、徐々に加熱されます。

- 浸漬: PCBは均一に加熱されるように浸漬ゾーンに移動します。

- リフロー: PCBは溶融ゾーンに達し、はんだが溶けて接合部を形成します。

- 冷却: PCBは冷却され、はんだ接合部が固化します。

検査と品質管理

- AOIおよびX線検査: PCBは、はんだ付けの欠陥を検出するための検査を受けます。

- データ分析: 検査データが分析され、必要に応じて再作業のために不良基板が特定されます。

- 完成したPCB: 完成し検査されたPCBは、コンベアシステムから取り外されます。

3軸PCBハンダ付けロボットの技術仕様

高速かつ高精度

柔軟な設計の3軸ロボットアームは、最大50mm/sの高速で正確な動作が可能です。

安定した一貫性のあるはんだ品質

- インテリジェントな制御システムにより、正確な温度制御が可能です。

- はんだ接合部の品質が向上し、安定性が保たれます。

ユーザーフレンドリーで簡単なプログラミング

シンプルに設計されたインターフェースにより、オペレーターは実際の条件に応じてはんだ付けプログラムや自動・手動モードを変更できます。

スマートカメラシステム

- AIカメラシステムが統合されており、PCBの位置合わせを認識し、迅速かつ正確に欠陥を検出します。

- 環境と作業者の保護。

- はんだ煙処理システムにより、作業者および周囲の環境が保護されます。

基板用3軸はんだ付けロボットの技術仕様

| 機械サイズ | 930x650x880 mm, 80kg |

| 作業範囲 | 550x300x100 mm |

| 使用可能なはんだ線径 | D6 - D12 |

| 温度制御範囲 | 0-500°C (±1°C) |

| 空気圧 | 0.4-0.6 MPa |

| ハンダ付け方法 | スポットハンダ付け/ドラッグハンダ付け |

| ハンダチップのクリーニング | 圧縮空気によるクリーニング |

| ハンダチップの数 | 1-2(要件に応じて) |

| 繰り返し精度 | ±0.02 mm |

プリント基板溶接機の種類

リフローはんだ装置(Reflow soldering machine)

最も一般的に使用されるPCB製造装置。異なる温度ゾーンを通して、はんだを加熱・溶融・冷却してはんだ付けを行う。

主な構成:

-

プレヒートゾーン:基板を徐々に加熱し、熱ショックを防ぐ。

-

ソークゾーン:均一に加熱し、はんだの安定した溶融を促進。

-

リフローゾーン:最も高い温度で、はんだを完全に溶融。

-

クーリングゾーン:急速に冷却し、はんだを固化。

ウェーブはんだ装置 (Wave soldering machine)

スルーホール部品を持つ基板に適した伝統的な方式。

主な構成:

- はんだポット:溶融はんだを保持。

- ウェーブポンプ:はんだの波を作り、基板に接触させる。

- フラックススプレーシステム:酸化除去および表面保護。

- プレヒートゾーン:基板をあらかじめ加熱。

- クーリングゾーン:冷却してはんだを安定化。

選択はんだ装置(Selective Soldering Machine)

液体はんだ槽を用いた選択的はんだ付け機(Selective soldering pot):小型のはんだ槽を使用して、プリント基板の特定の領域にのみはんだ付けを行います。

ミニウェーブはんだ付け機(Mini-wave soldering):精度の高いはんだノズルを用いて、特定箇所にはんだを供給します。

主な構成要素:

-

フラックス塗布システム(Fluxing system):必要な箇所にのみフラックスを塗布します。

-

はんだヘッド(Soldering head):移動可能なノズルまたは小型はんだ槽により、必要な部分に正確にはんだを供給します。

-

移動システム(Movement system):ロボットまたは駆動装置により、はんだヘッドを正確に位置決めします。

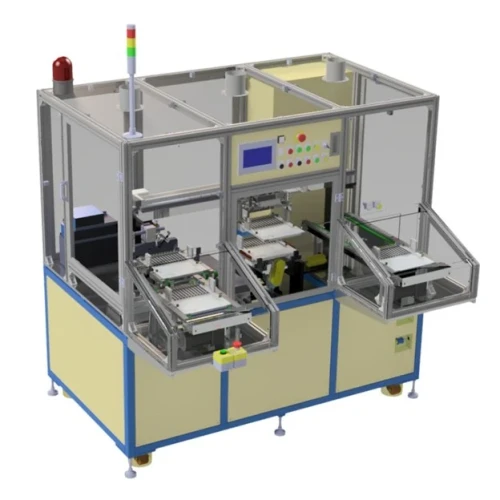

ロボットはんだ付け機(Robotic soldering machine)

全自動ロボットはんだ付け機(Fully automated robotic soldering):ロボットアームと精密なはんだヘッドにより、非常に高精度なはんだ付けを行います。

主な構成要素:

-

フラックス塗布システム(Fluxing system):必要な箇所にのみフラックスを塗布します。

-

はんだヘッド(Soldering head):移動可能なノズルまたは小型はんだ槽により、必要な部分に正確にはんだを供給します。

-

移動システム(Movement system):ロボットまたは駆動装置により、はんだヘッドを正確に位置決めします。

レーザーはんだ付け機(Laser soldering machine)

直接レーザーはんだ付け(Direct laser soldering):レーザー光を用いてはんだを溶融し、周囲への熱影響を最小限に抑えながら精密なはんだ付けを行います。

主な構成要素:

-

レーザー光源(Laser source):適切な出力と波長のレーザーを生成します。

-

移動システム(Movement system):レーザー光を正確に基板上に照射します。

超音波はんだ付け機(Ultrasonic soldering machine)

非接触はんだ付け(Contactless soldering):超音波によってはんだを溶融・供給し、プリント基板の表面に直接触れずに処理します。

主な構成要素:

-

超音波トランスデューサ(Ultrasonic transducer):超音波を生成し、はんだを溶融します。

-

制御システム(Control system):超音波の周波数や出力を適切に制御します。

自動はんだ付け機の利点

効率と生産性の向上

- 自動機は手作業によるはんだ付けと比較して短時間で大量のPCB(プリント基板)を処理でき、生産速度を大幅に向上させます。

- このはんだ付け装置は最小限のダウンタイムで連続稼働でき、生産性をさらに高めます。

- さまざまな設計、サイズ、種類の電子部品に対応できるため、多様な製品要件に柔軟に対応することができます。

高精度と高正確性

自動はんだ付け機は均一なはんだ付けを保証し、手作業で起こりやすいばらつきや欠陥を削減します。

- 部品の正確な配置: 高度なビジョンシステムとロボットアームにより、高密度PCBにおける精密な位置合わせと配置が可能です。

- 信頼性の高いはんだ接合: 制御されたはんだ付けプロセスにより、電子機器の性能と耐久性に不可欠な強固で信頼性の高いはんだ接合が得られます。

- 統合検査: 自動光学検査(AOI)やX線検査システムにより欠陥を早期に検出し、高品質のアウトプットを保証し、現場での故障リスクを低減します。

コスト効率の向上

自動化により熟練労働者の必要性が減り、総合的な製造コストが削減されます。

リワークと廃棄の最小化: 安定した品質と欠陥検出機能により、リワークや廃棄の必要性が減少し、材料および労力の節約につながります。

ヒューマンエラーの削減

- 自動による高精度: 自動化により、手作業によるばらつきやエラーが排除され、より高い精度と少ないエラーが実現されます。

- 一貫したプロセスの実行: プログラムされた設定に基づいて機械が動作することで、はんだ付けプロセスの一貫性が確保されます。

プリント基板はんだ付け装置の用途

自動PCB(プリント基板)はんだ付け装置は、様々な業界において幅広い用途で使用されています。高精度で一貫した高品質のはんだ付け能力は、現代の電子機器製造において不可欠です。

コンシューマーエレクトロニクス

-

スマートデバイスの製造: スマートフォンやタブレットなどの高密度接続PCB(HDI)の小型かつ密集した部品のはんだ付けに使用されます。

-

家庭用電化製品: テレビ、冷蔵庫、洗濯機などの複雑なPCBを使用する製品で信頼性の高いはんだ付けを自動化によって実現。

産業機器・自動化分野

- 制御システム: 産業用コントローラーやPLCに使用されるPCBは、正確で一貫性のある性能を確保するため、信頼性の高いはんだ付けが必要です。

- ロボティクス: 生産ラインや組立ラインで使用されるロボットアームや自動化システム内のPCBには高精度のはんだ付けが要求されます。

- センサー・アクチュエーター: 各種産業用途で使用されるセンサーやアクチュエーターのPCBにも自動はんだ付け装置が使用されます

通信分野

-

モバイルネットワークインフラ: 基地局、中継器、その他重要な通信インフラ機器のPCBのはんだ付けに使用されます。

-

衛星通信: 衛星通信機器や地上局における信頼性の高いはんだ接合を保証します。

航空宇宙および防衛分野

- 航空電子機器システム: 航空機に搭載される電子機器の性能と安全性に不可欠な高信頼性のはんだ接合が必要です。

- 防衛装備品: 軍用通信システム、レーダー、その他防衛用電子機器のPCBの信頼性を自動はんだ装置が保証します。

プリント基板はんだ付け装置の将来動向と革新

自動PCBはんだ付け装置(Automatic Printed Circuit Board Welding Machine)の今後の動向と革新は、テクノロジーの進歩と電子機器製造業界のニーズの高まりにより形成されています。以下は主要な動向と革新です:

自動化と人工知能(AI)

AI・機械学習の導入: はんだ付け精度と効率を向上させるためにAIを活用。製造データから学習し、はんだ付けパラメータの最適化や品質向上、エラー削減に貢献します。

予測分析(Predictive Analytics): AIにより製造データを分析し、はんだ付けエラーを未然に防ぐ仕組みを構築。

接続性向上とIoT(モノのインターネット)

レーザーはんだ付け: 精密なはんだ接合が可能で、周囲部品への熱影響が少ないため注目されています。

非接触はんだ(Contactless Soldering): 超音波などの技術により、PCBに直接接触せずにはんだ付けができ、損傷リスクを軽減し、精度を向上させます。

先進的なはんだ技術

レーザーはんだ付け: 精密なはんだ接合が可能で、周囲部品への熱影響が少ないため注目されています。

非接触はんだ(Contactless Soldering): 超音波などの技術により、PCBに直接接触せずにはんだ付けができ、損傷リスクを軽減し、精度を向上させます。

品質管理の強化

自動検査システム: AOIやX線検査を統合することで、リアルタイムでのはんだ品質の監視が可能になります。

スマート故障診断: インテリジェントなアルゴリズムにより、製造中に複雑なはんだ付けエラーを検出・診断します。

新たな製造技術との統合

3Dプリントとはんだ付け: 複雑で多機能なPCB構造の製造において、3Dプリント技術との連携が進んでいます。

マイクロソルダリング: 小型・高密度化する電子部品や回路に対応する超小型はんだ付け技術が発展中です。

新たな分野での応用

医療および医療機器: 医療機器の厳しい品質要件に対応するため、高精度・高信頼性のはんだ付けが求められます。

グリーンテクノロジー: 太陽光パネルや風力発電システムなど再生可能エネルギー機器におけるPCBはんだ付けの応用が進んでいます。

結論

自動プリント基板はんだ付け装置は、現代の電子製品製造において欠かせない存在です。高精度・高一貫性・高品質なはんだ接合を保証することで、電子機器の性能と信頼性を高め、生産の効率化とエラーの削減に貢献しています。

PCB自動はんだ技術の進歩は、生産効率と品質を向上させるだけでなく、コスト削減と安全性向上にも寄与しています。AI、IoT、先進的なはんだ技術の融合により、今後の電子産業の未来はより革新的かつ効率的になるでしょう。

電子機器組立業界向け自動機をご検討中の方は、下記までお問い合わせください:

株式会社CNC VINA(VIETNAM CNC AND TECHNOLOGY APPLICATION JSC.)

工場:ベトナム・ハノイ市・ダンフォン県・ドンタップ村・ソンクン工業団地

電話番号: +84.916 63 9355 / +84.915 74 4664

ウェブサイト: https://cncvina.com.vn; https://cncvina.net; https://cncviname.com.vn

メール: sales01@cncvina.com.vn | sales03@cncvina.com.vn

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh