SMT là gì? máy SMT và dây chuyền công nghệ SMT

Công nghệ SMT là một thuật ngữ phổ biến trong ngành sản xuất bảng mạch điện tử, dây chuyền lắp ráp linh kiện điện tử. Nếu bạn là người ngoài ngành, đã nghe nhiều tới SMT nhưng chưa hiểu rõ nó là gì thì hãy cùng CNC-VINA tìm hiểu về công nghệ này trong bài viết dưới đây nhé.

Công nghệ SMT được phát triển vào những năm 1960 và được áp dụng một cách rộng rãi vào cuối những năm 1980. Tập đoàn IBM của Mỹ có thể được coi là người đi tiên phong trong việc ứng dụng công nghệ này. Công nghệ gắn kết bề mặt được phát triển vào những năm 1960. Đến năm 1986, các linh kiện gắn trên bề mặt chiếm nhiều nhất 10% thị trường, nhưng đã nhanh chóng trở nên phổ biến. Vào cuối những năm 1990, phần lớn các cụm mạch in điện tử công nghệ cao bị chi phối bởi các thiết bị gắn kết bề mặt.

SMT là cụm từ viết tắt của công nghệ Surface Mount Technology – gắn kết bề mặt. Đây là một phương pháp chế tạo bảng mạch phổ biến hiện nay trong các nhà máy sản xuất bảng mạch với các dây chuyền lắp ráp linh kiện điện tử tự động, bán tự động. Trong đó các thành phần điện, linh kiện điện tử được gắn trực tiếp lên bề mặt của bảng mạch in (PCB). Đây là công nghệ cốt lõi của dây chuyền lắp ráp linh kiện điện tử hiện nay.

Các công đoạn có thể được thực hiện qua một, một số máy tự động hoặc cả một dây chuyền lắp ráp linh kiện bảng mạch điện tử để tạo ra sản phẩm hoàn thiện. Ngày nay quy trình vận hành của máy SMT bảo đảm cho việc pick (gắp linh kiện điện tử lên khỏi vị trí từ băng tải cấp phôi, phễu rung, thanh rung cấp liệu, khay chứa…) và place (đặt vào vị trí trên bảng mạch in) được thực hiện với sai số nhỏ, độ chính xác cao.

day chuyen lap rap linh kien dien tu cong nghe SMT CNC-VINA

Xem thêm các máy SMT và giải pháp cho lắp ráp SMT:

Máy cắm chân linh kiện điện tử bảng mạch PCB

Bởi vì các máy SMT là các máy cơ khí chính xác điều khiển bằng máy tính được trang bị những công nghệ hiện đại nhất như công nghệ xử lý ảnh…Một linh kiện điện, điện tử được gắn theo cách này được gọi là thiết bị gắn trên bề mặt ( SMD-Surface Mount Device). Trong ngành sản xuất bảng mạch điện tử, lắp ráp bảng mạch, cách tiếp cận này đã thay thế phần lớn công nghệ xuyên lỗ.

Tại thời điểm đó hầu hết linh kiện điện tử phải được gia công cơ khí để đính thêm một mẩu kim loại vào hai đầu sao cho có thể hàn trực tiếp chúng lên trên bề mặt mạch in.

Tuy nhiên, khi áp dụng công nghệ SMT mỗi linh kiện được cố định trên bề mặt mạch in bằng một diện tích phủ chì rất nhỏ, và ở mặt kia của tấm PCB linh kiện cũng chỉ được cố định bằng một chấm kem hàn tương tự. Nhờ vậy mà kích thước vật lý của linh kiện ngày càng giảm.

Phương pháp lắp ráp các linh kiện điện tử phù hợp, phần lớn là do SMT cho phép tăng cường tự động hóa sản xuất, giảm chi phí và cải thiện chất lượng. Nó cũng cho phép có nhiều linh kiện hơn để phù hợp trên một khu vực nhất định của chất nền bảng mạch.

Cả hai công nghệ đều có thể được sử dụng trên cùng một bo mạch, với công nghệ lỗ thông thường được sử dụng cho các linh kiện điện tử không thích hợp để gắn trên bề mặt như máy biến áp lớn và chất bán dẫn công suất tản nhiệt. Một linh kiện SMT thường nhỏ hơn so với linh kiện xuyên lỗ của nó vì nó có dây dẫn nhỏ hơn hoặc không có dây dẫn nào cả. Nó có thể có chân ngắn hoặc dây dẫn với nhiều kiểu khác nhau, tiếp điểm phẳng, ma trận bóng hàn (BGA), hoặc các đầu cuối trên thân của linh kiện.

Quy trình dây chuyền công nghệ SMT

Bạn đã bao giờ tò mò về cách máy giặt chuyển sang chế độ chức năng khác nhau khi bạn chỉ nhấn một số nút? Bí mật đằng sau là một PCBA, lắp ráp bảng mạch in.

Trong cuộc sống ngày nay, máy điện không chỉ là một dây cáp cộng với một thiết bị đơn chức năng, mà là một “người trợ giúp” với nhiều khả năng khác nhau.

PCBA đưa điều này thành hiện thực bằng cách tập hợp các loại và lắp ráp linh kiện điện tử khác nhau lại với nhau trên một diện tích rất nhỏ của chất nền được gọi là PCB, cung cấp một mạch có thể đảm nhận các nhiệm vụ phức tạp và đa chức năng.

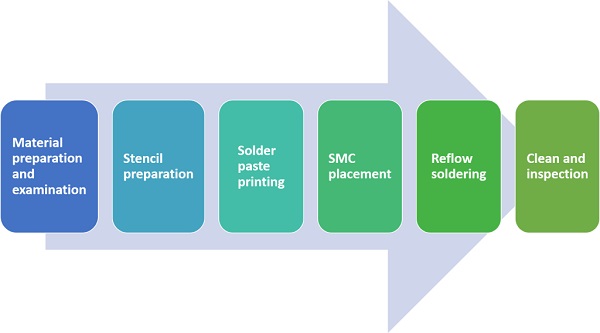

Quy trinh day chuyen SMT

Quy trình lắp ráp bảng mạch điện tử PCB trải qua các bước:

1. Chuẩn bị vật chất và kiểm tra(Material preparation and examination)

Chuẩn bị SMC và PCB và kiểm tra nếu có bất kỳ sai sót nào. PCB thường có các miếng đồng phẳng, thường là thiếc-chì, bạc hoặc vàng, không có lỗ, được gọi là miếng hàn .

2. Chuẩn bị stencil (Stencil preparation)

Stencil được sử dụng để cung cấp vị trí cố định cho quá trình in dán hàn. Nó được sản xuất theo vị trí được thiết kế của miếng hàn trên PCB.

3. Dán thiếc hàn (Solder paste printing)

Keo hàn, thường là hỗn hợp của chất trợ dung và thiếc , được sử dụng để kết nối SMC và miếng hàn trên PCB. Nó được áp dụng cho PCB với stencil bằng cách sử dụng chổi cao su trên một phạm vi góc từ 45 °-60 °.

4. Dán SMC (SMC placement)

PCB được in sau đó được chuyển đến các máy chọn và đặt , nơi chúng được đưa lên băng chuyền và các thành phần điện tử được đặt trên đó.

5. Hàn lại (Reflow soldering)

- Buống sấy hàn(Soldering oven): sau khi SMC được đặt vào vị trí, các bo mạch được chuyển vào lò sấy hàn nóng chảy lại.

- Vùng nhiệt sơ bộ(Pre-heat zone): vùng đầu tiên trong lò ủ là vùng nhiệt sơ bộ, nơi nhiệt độ của bo mạch và tất cả các thành phần được nâng lên đồng thời và dần dần. Tốc độ tăng nhiệt độ trong phần này là 1,0 ℃ -2,0 ℃ mỗi giây cho đến khi đạt 140 ℃ -160 ℃.

- Vùng ngâm (Soak zone): bo mạch sẽ được giữ trong vùng này ở nhiệt độ từ 140 ℃ -160 ℃ trong 60-90 giây.

- Khu vực chảy lại (Reflow zone): các bo mạch sau đó đi vào một vùng mà nhiệt độ tăng lên ở mức 1,0 ℃ -2,0 ℃ mỗi giây đến đỉnh 210 ℃ -230 ℃ để làm tan chảy thiếc trong bột hàn, liên kết thành phần dẫn đến các miếng đệm trên PCB . Sức căng bề mặt của vật hàn nóng chảy giúp giữ cho các thành phần ở đúng vị trí.

- Vùng làm mát(Cooling zone): một phần để đảm bảo chất hàn đông cứng khi thoát ra khỏi vùng gia nhiệt để tránh lỗi mối nối .

Nếu bảng mạch là hai mặt thì quá trình in, đặt, chỉnh lại này có thể được lặp lại bằng cách sử dụng hồ hàn hoặc keo để giữ các thành phần tại chỗ.

6. Làm sạch và kiểm tra (Clean and inspection)

Làm sạch các bo mạch sau khi hàn và kiểm tra xem có bất kỳ sai sót nào không. Làm lại hoặc sửa chữa các khiếm khuyết và bảo quản sản phẩm. Các thiết bị phổ biến liên quan đến SMT bao gồm ống kính phóng đại, AOI (Kiểm tra quang học tự động), máy kiểm tra đầu dò, máy chụp X-quang, v.v.

Cũng có thể tóm tắt ngắn gọn như sau:

Các hãng khác nhau sở hữu những kĩ thuật gắn chip khác nhau để tạo ra các loại máy gắn chip trên dây truyền SMT. Tuy nhiên, những công đoạn đều theo một quy chuẩn chung bao gồm 4 bước:

- Quét hợp kim hàn: Kem hàn có dạng bột nhão, tính bám dính cao, thành phần thay đổi tùy công nghệ và đối tượng hàn. Kem hàn quét qua lỗ của một mặt nạ kim loại (metal mask hoặc stencil) được đặt trên PCB để tránh dính vào nơi không mong muốn. Sau đó, chuyển sang công đoạn gắn linh kiện

- Gắn chíp, gắn IC: Máy tự động gỡ linh kiện từ băng chuyền hoặc khay và đặt vào vị trí tương ứng đã được quét kem hàn. Sau khi kem hàn được sấy khô, PCB được lật mặt và quá trình gắn lặp lại. Công nghệ SMT mới còn cho phép gắn linh kiện cùng lúc cả hai mặt

- Gia nhiệt – làm mát: Tại lò sấy, PCB đi qua các khu vực với nhiệt độ tăng dần để linh kiện có thể thích ứng. Ở nhiệt độ đủ lớn, kem hàn nóng chảy, dán chặt linh kiện lên PCB. Sau đó chúng được rửa bằng một số hóa chất, dung môi và nước để làm sạch vật liệu hàn rồi dùng khí nén làm khô nhanh.

- Kiểm tra và sửa lỗi: Ở bước 2 chúng ta có thể sử dụng các máy AOI (automated Optical Inspection) quang học hoặc X-ray. Các thiết bị này cho phép phát hiện các lỗi vị trí, lỗi tiếp xúc của các linh kiện và thiếc, keo hàn trên bề mặt của mạch in.

CNC-VINA cung cấp giải pháp và dây chuyền SMT, dây chuyền lắp ráp linh kiện bảng mạch điện tử của khách hàng ứng dụng cho máy in, máy photo copy, máy giặt, tủ lạnh, bình nóng lạnh, quạt, TV và các thiết bị điện tử, đồ gia dụng theo yêu cầu của khách hàng. Chúng tôi có thể cung cấp máy tự động đơn lẻ hoặc toàn bộ dây chuyền công nghệ SMT tự động, dây chuyền lắp ráp linh kiện điện tử.

Nếu bạn muốn biết thêm về SMT, chỉ cần để lại bình luận của bạn bên dưới hoặc liên hệ với chúng tôi. Chúng tôi rất vui khi nhận được phản hồi từ bạn!

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh