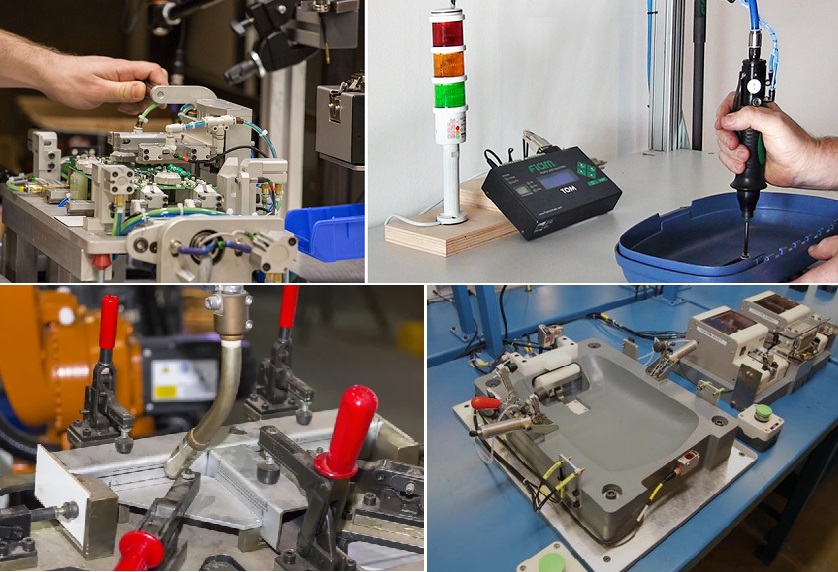

Hệ thống quản lý sản xuất và các giải pháp sản xuất CNC-VINA cung cấp cho các dây chuyền nhà máy khách hàng bao gồm: hệ thống quản lí sản xuất nhà máy, quản lý chất lượng sản phẩm bằng mã vạch, bảng quản lý sản xuất, bảng sản lượng, đồ gá, Jig kiểm tra công đoạn, nút ấn, đèn báo, phần mềm quản lý sản xuất, lắp ráp, kiểm tra, hệ thống Andon, Pokayoke, MES…Ứng dụng cho các ngành sản xuất cơ khí, lắp ráp điện tử, lắp ráp ô tô, xe máy, may mặc…

MỤC LỤC NỘI DUNG / CONTENTS

Hệ thống quản lý sản xuất là gì?

Quản lý sản xuất là một giai đoạn của hoạt động sản xuất kinh doanh của các nhà máy, doanh nghiệp; tham gia trực tiếp vào việc lên kế hoạch, giám sát tiến độ của quá trình sản xuất để đảm bảo cung cấp hàng hóa đáp ứng đúng và đủ về số lượng, đạt chất lượng theo tiêu chí đầu ra được xây dựng từ bàn đầu theo kế hoạch.

Quy trình quản lý sản xuất trong doanh nghiệp gồm 4 công đoạn chính:

- Đánh giá năng lực sản xuất

- Hoạch định nhu cầu nguyên vật liệu

- Quản lý các công đoạn sản xuất

- Quản lý chất lượng sản phẩm

Với cách quản lý sản xuất truyền thống, mô hình tổ chức và quản lý sản xuất trong doanh nghiệp chủ yếu coi trọng và tập trung vào nhân tố con người với:

Bộ phận quản lý

Bộ phận sản xuất chính

Bộ phận sản xuất phụ trợ

Bộ phận sản xuất phụ

Bộ phận phục vụ sản xuất

Ngày nay, với sự phát triển của khoa học kỹ thuật, công nghệ và đòi hỏi ngày càng cao trong việc quản lý các dây chuyền sản xuất, lắp ráp nhằm tối ưu năng suất và nâng cao chất lượng đồng thời giảm thiểu chi phí và nhân công, hệ thống quản lý sản xuất đã ra đời và ngày càng trợ giúp đắc lực con người trong các nhà máy thông minh trong nhiệm vụ quản lý sản xuất với tính chính xác, tin cậy, kịp thời và linh hoạt.

Hệ thống quản lý sản xuất hiện đại là sự kết hợp của một hoặc nhiều phần mềm quản lý các công đoạn và toàn bộ dây chuyền.

Phương pháp quản lý sản xuất hiệu quả bao gồm các giải pháp quản lý và sản xuất thông minh trong nhà máy, các phần mềm đáp ứng các yêu cầu như:

– Các hoạt động sản xuất theo đơn đặt hàng của khách hàng (MTO: Make To Order)

– Thiết lập cấu hình giám sát và quản lí sản xuất theo đơn đặt hàng (CTO)

– Lắp Ráp Theo Đơn Hàng (ATO: Assemble To Order)

– Chế tạo theo đơn đặt hàng (ETO)

– Sản xuất theo nhu cầu kho (MTS: Make To Stock)

– Hoạch định yêu cầu nguyên vật liệu (MRP: Material Requirement Planning)

– Hệ thống ANDON: công cụ phát hiện các bất thường trong quá trình sản xuất, sau đó thông báo ngay lập tức bằng âm thanh, hình ảnh tới nhóm người đang phụ trách khu vực có sự bất thường.

– Hệ thống Poka-Yoke giúp phát hiện, ngăn ngừa, khắc phục các lỗi

– Sản xuất tinh gọn, hệ thống thực thi sản xuất, điều hành sản xuất nhà máy (MES: Manufacturing execution system)

– Quản lý dữ liệu tổng thể (MDM: Master Data Management)

– Quản lý vòng đời sản phẩm (PLM: Product Life-cycle Management)

– Theo dõi năng suất, giám sát tiến độ, giám sát sản lượng sản xuất online(có dây, không dây wireless). Giám sát quá trình sản xuất theo thời gian thực với các thông số hiển thị trực quan trên bảng điện tử, bảng sản xuất. Các thông số bao gồm số lượng sản phẩm input, output, NG, đếm ngược thời gian dự án…

Các hệ thống quản lý sản xuất hiện nay

Tùy thuộc vào độ phức tạp của hoạt động sản xuất và yêu cầu quản lý của doanh nghiệp mà hệ thống quản lý sản xuất sẽ có quy mô khác nhau. Theo đó khách hàng có thể sử dụng các phần mềm khác nhau phục vụ theo dõi, quản lý hoạt động sản xuất.

Dưới đây là các giải pháp quản lý sản xuất được sử dụng phổ biến trong các dây chuyền sản xuất, lắp ráp, các nhà máy tại Việt Nam.

Bảng theo dõi sản xuất

Quản lý sản xuất chính là quá trình quản lý và cập nhật các thông số về sản lượng, tiến độ sản xuất và đưa ra các đối ứng nhằm đạt mục tiêu, kế hoạch sản xuất đã đề ra.

Bảng theo dõi sản xuất, bảng sản lượng, năng suất, bảng led tiến độ sản xuất được đặt tại các dây chuyền sản xuất, các công đoạn trong dây chuyền lắp ráp giúp hiển thị trực quan các thông số về sản lượng sản phẩm(thực tế/mục tiêu), năng suất, tỉ lệ NG, thời gian mục tiêu…giúp người quản lý dễ dàng nắm được tình trạng của dây chuyền và sớm đưa ra các thay đổi(nếu cần).

Cụ thể: Bảng hiển thị giá trị sản lượng đặt cho từng ca và giá trị sản lượng thực tế tính đến thời điểm hiện tại. Giúp người quản lý sản xuất và công nhân biết được hiệu suất mình đạt được, để điều chỉnh tiến độ sản xuất cho phù hợp. Giúp quản lý được sản lượng từ xa dùng mạng LAN hay internet.

Hiển thị ANDON (Gọi trợ giúp, Gọi cấp hàng, Thiết bị bất thường) tại từng vị trí trên dây chuyền một cách tức thời và trực quan. Tất cả các thông tin được lưu thành cơ sở dữ liệu để báo cáo và in ấn.

Bảng theo dõi quản lý xuất nhập kho:

- Bảng hiển thị thông tin chi tiết về thứ tự ưu tiên, mã số xe đang nhận và chuẩn bị nhận hà

- Điều chỉnh dữ liệu bằng tay, bằng máy tính hoặc bằng thiết bị điều khiển từ xa.

- Phần mềm quản lý dữ liệu có thể lưu lại về thông tin sản phẩm và đưa ra kết quả báo cáo hang ngày, tuần, tháng.

- Sử dụng phần cứng ổn định có tốc độ xử lý cao và phần mềm linh hoạt. Hệ thống quản lý theo thời gian thực và kết nối với máy tính để trao đổi thông tin và dữ liệu cho người quản lý.

Bảng theo dõi các thông số của quá trình sản xuất, xuất nhập kho thường là loại bảng LED hoạt động ổn định với độ bền cao. Một số dây chuyền sản xuất cũng sử dụng bảng sản xuất là màn hình LCD, TV cho các yêu cầu cần thay đổi linh hoạt.

Bảng sản lượng, production control display: plan, target, actual, hệ thống hiển thị theo yêu cầu trong nhà và ngoài trời

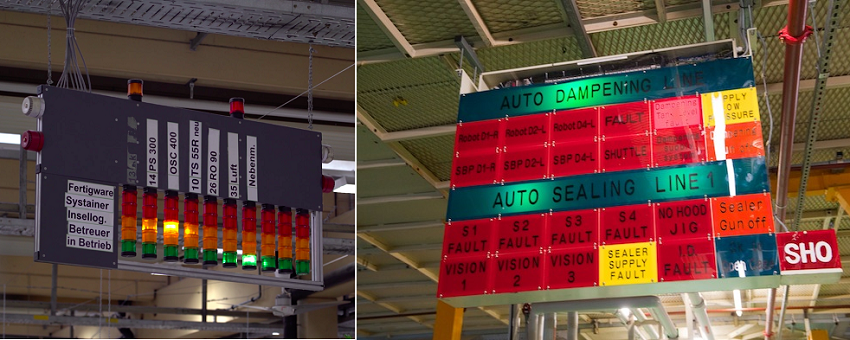

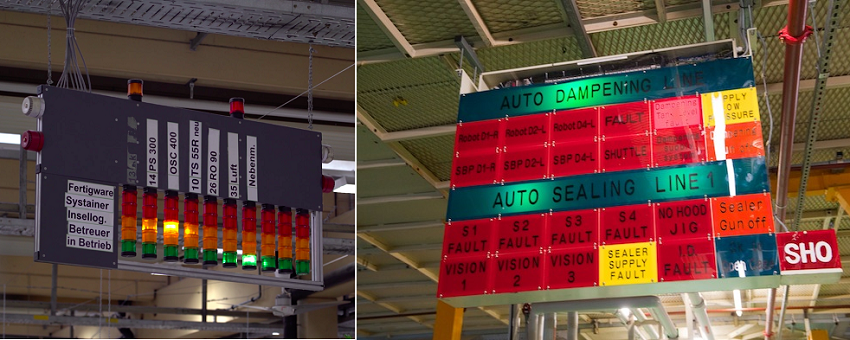

Hệ thống quản lý sản xuất với ANDON

Hệ thống quản lý sản xuất Andon là một công cụ phát hiện các bất thường trong quá trình sản xuất, sau đó thông báo ngay lập tức bằng âm thanh(còi, chuông, loa), hình ảnh(đèn, bảng sản xuất, màn hình) tới nhóm người đang phụ trách khu vực có sự bất thường nhờ các nút ấn, công tắc, tính năng chọn trên màn hình báo lỗi…

Hệ thống Andon system cho phép nhân viên hoặc thiết bị kích hoạt hệ thống cảnh báo sản xuất khi nhận thấy bất thường, gửi thông báo hành động cần thực hiện ngay (sửa chữa, bảo dưỡng, cấp nguyên liệu, …). Căn cứ tín hiệu hệ thống Andon gửi đến, bộ phận điều hành sản xuất điều động người phù hợp đến hỗ trợ.

Hệ thống Andon System có nhiều hình thức: từ cảnh báo một vị trí sản xuất của một công đoạn như một máy sản xuất đến cảnh báo cho nhiều công đoạn và cả dây chuyền. Từ cảnh báo đơn giản bằng đèn/chuông cho đến các dạng bảng phức tạp. Đặc điểm chung của tất cả các dạng là hệ thống cảnh báo sản xuất về tình trạng sản xuất theo thời gian thực ở khu vực được theo dõi.

Vai trò của hệ thống Andon trong sản xuất:

- Cảnh báo ngay các vấn đề bất thường, cần trợ giúp khi chúng xảy ra trong quá trình sản xuất.

- Cung cấp một cơ chế đơn giản và nhất quán để truyền đạt thông tin trên sàn nhà máy giữa người đứng máy với bộ phận quản lý và đội ngũ bảo trì bảo dưỡng.

- Khuyến khích phản ứng ngay lập tức đối với các vấn đề về chất lượng, thời gian ngừng hoạt động và an toàn.

- Nâng cao trách nhiệm giải trình của người vận hành bằng cách tăng cường trách nhiệm của họ đối với sản xuất “tốt” và trao quyền cho họ hành động khi có vấn đề xảy ra.

- Nâng cao khả năng của người giám sát để nhanh chóng xác định và giải quyết các vấn đề sản xuất.

- Kéo dài tuổi thọ của thiết bị, máy móc

- Hệ thống Andon cũng ngăn sản phẩm lỗi đến tay khách hàng, đồng thời tránh để xảy ra hiện tượng sai sót hàng loạt trên nhiều sản phẩm.

- Người hỗ trợ khi nhận biết có sự cố, họ biết chính xác cần đến khu vực nào và giải quyết vấn đề gì, tiết kiệm thời gian khắc phục sự cố.

Tuy nhiên, hệ thống Andon không có cơ chế tự khắc phục sự cố, nó chỉ có nhiệm vụ thông báo và cần phải được sự tương tác của các bộ phận liên quan khác như bảo trì, bộ phận nguyên liệu, bộ phận QC,… để tránh các thông báo này trong ca vận hành tiếp theo bắt buộc bộ phận liên quan phải khắc phục.

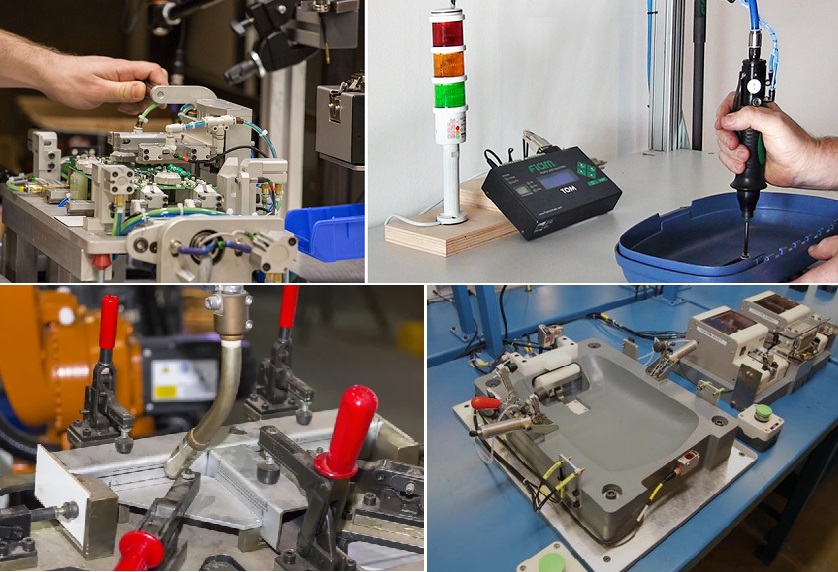

Hệ thống quản lý sản xuất với POKA-YOKE

Poka–Yoke là công cụ giúp phát hiện các sai lỗi, sự cố. Poka–Yoke giúp phòng ngừa sai lỗi hay chống sai lỗi. Nó được phát triển bởi nhà tư vấn quản lý Shigeo Shingo như một phần của hệ thống sản xuất Toyota.

Poka-Yoke đảm bảo rằng các điều kiện phù hợp tồn tại trước khi một bước quy trình được thực hiện và do đó ngăn ngừa các lỗi xảy ra ngay từ đầu.

Mục đích của nó là loại bỏ các lỗi sản phẩm bằng cách ngăn ngừa, sửa chữa hoặc thu hút sự chú ý của con người khi chúng xảy ra.

Ví dụ về ứng dụng Poka-Yoke

Theo nghĩa rộng hơn, nó cũng là một ràng buộc định hình hành vi như một bước quy trình để ngăn chặn hoạt động sai.

Một trong những điều phổ biến nhất là khi người lái xe ô tô với hộp số sàn phải nhấn vào bàn đạp ly hợp-chân côn (một bước xử lý – Poka-Yoke) trước khi khởi động động cơ. Khóa liên động ngăn xe chuyển động ngoài ý muốn.

Một ví dụ khác là xe ô tô với hộp số tự động, có công tắc yêu cầu xe ở trạng thái “P” hoặc “N” trước khi có thể khởi động.

Đây là những ràng buộc định hình hành vi vì có những hành động phải được thực hiện trước khi xe được phép khởi động. Bằng cách này, theo thời gian, hành vi của người lái xe được điều chỉnh theo yêu cầu bằng cách lặp lại và theo thói quen.

Các ví dụ khác có thể được tìm thấy trong ổ cắm điện chống trẻ em hoặc máy giặt không khởi động nếu cửa không được đóng đúng cách để tránh lũ lụt. Những loại tự động hóa này không cho phép xảy ra sai sót hoặc hoạt động không chính xác ngay từ đầu.

Vai trò của hệ thống Poka-yoke trong sản xuất

Hệ thống quản lý sản xuất với Poka-Yoke có thể được sử dụng bất cứ khi nào có thể xảy ra sai sót hoặc có thể làm sai điều gì đó – nghĩa là ở mọi nơi. Nó có thể được áp dụng thành công cho bất kỳ loại quy trình nào trong ngành sản xuất, lắp ráp hoặc dịch vụ, ngăn ngừa tất cả các loại lỗi:

- Lỗi xử lý: Thao tác quy trình bị bỏ sót hoặc không được thực hiện theo quy trình vận hành tiêu chuẩn.

- Lỗi cài đặt: Sử dụng sai dụng cụ hoặc cài đặt điều chỉnh máy không chính xác.

- Thiếu linh phụ kiện: Không phải tất cả các chi tiết, phụ kiện đều được bao gồm trong quá trình lắp ráp, hàn hoặc các quy trình khác.

- Bộ phận / hạng mục không phù hợp: Bộ phận được sử dụng sai trong quy trình.

- Lỗi hoạt động: Thực hiện một hoạt động không chính xác; có phiên bản không chính xác của thông số kỹ thuật.

- Lỗi đo lường: Lỗi trong điều chỉnh máy, đo kiểm tra hoặc kích thước của một bộ phận đến từ nhà cung cấp.

Poka-Yoke rất dễ thực hiện vì tính chất phổ quát và hợp lý của nó.

Trong một qui trình sản xuất, việc xuất hiện các lỗi kĩ thuật, sai sót dẫn đến sản phẩm khuyết tật là điều không tránh khỏi, trong khi con người không thể kiểm soát hết. Lúc này công cụ chống sai lỗi sẽ được áp dụng để phát hiện kịp thời các sai sót, thông báo đến con người, để có biện pháp khắc phục nhanh nhất.

Khi xuất hiện sai lỗi, công cụ Poka Yoke sẽ tự động ngắt hệ thống làm việc, đồng thời báo cho người liên quan. Việc phát hiện kịp thời các lỗi, sự cố ngăn ngừa các sản phẩm khuyết tật, đồng thời giảm thiểu chi phí hư hỏng, bảo hành.

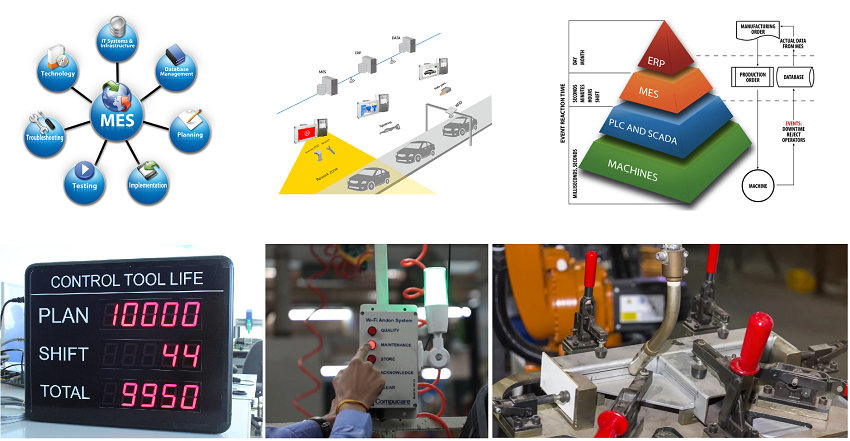

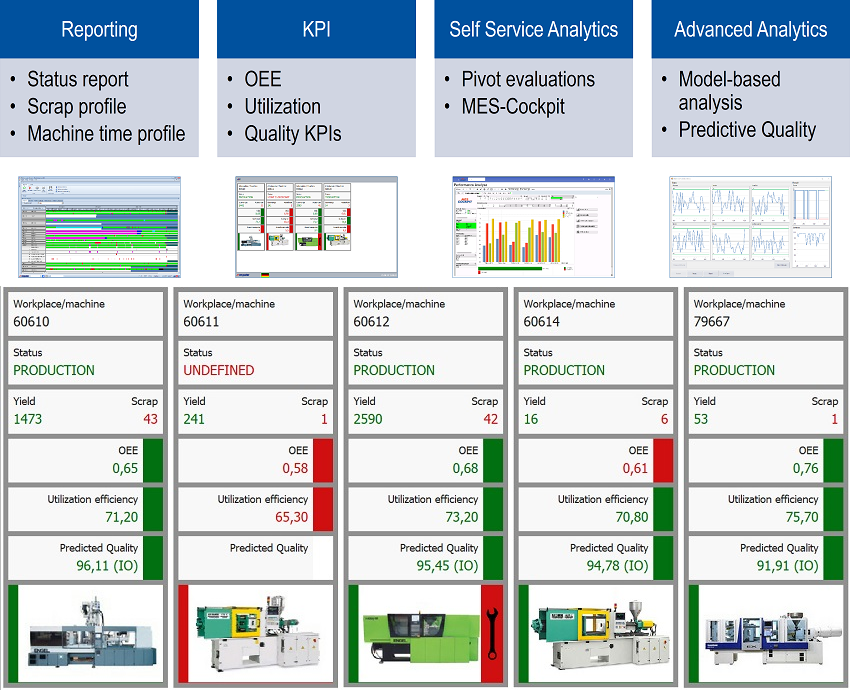

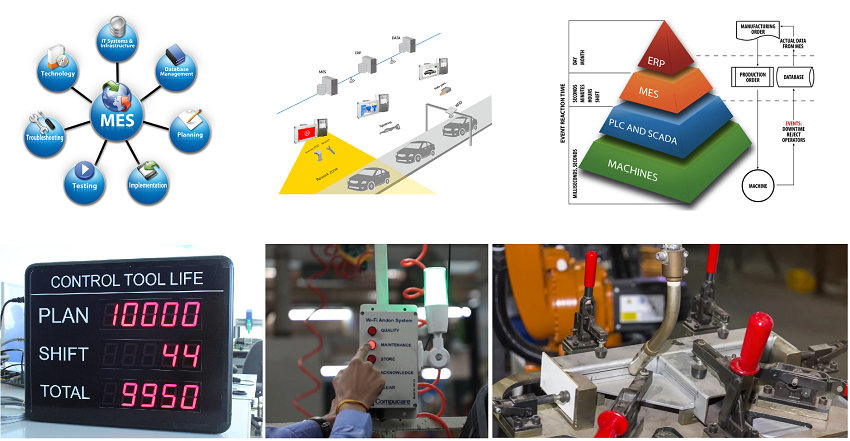

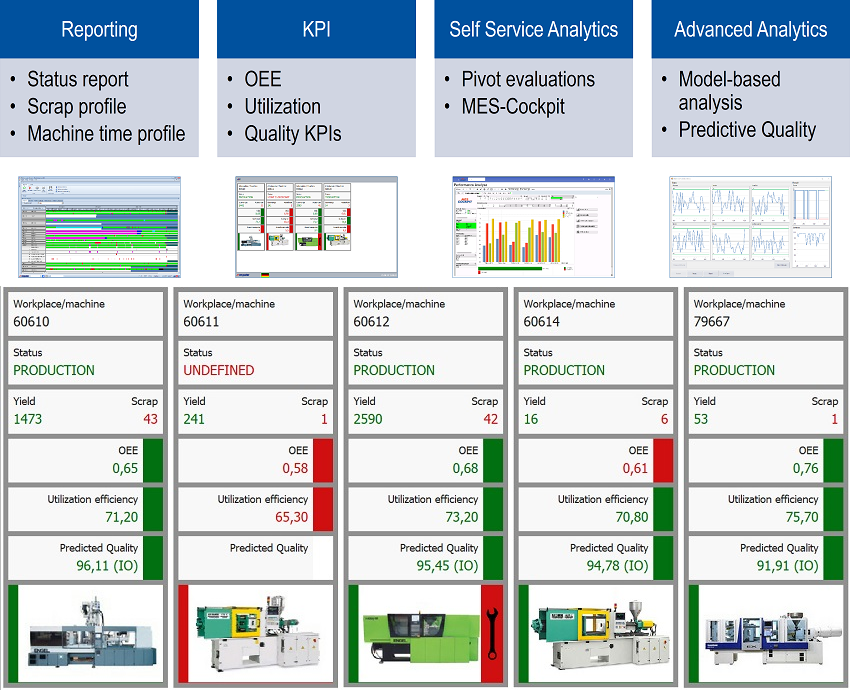

Hệ thống quản lý sản xuất MES

Hệ thống thực thi sản xuất ( MES ) là hệ thống máy tính với phần mềm chuyên dụng và các thiết bị được sử dụng trong nhà máy sản xuất, lắp ráp để theo dõi và ghi lại quá trình chuyển đổi từ nguyên liệu thô, bán thành phẩm sang thành phẩm.

MES cung cấp thông tin giúp những người ra quyết định của dây chuyền sản xuất, nhà máy hiểu được cách thức tối ưu hóa các điều kiện hiện tại trên sàn nhà máy để cải thiện sản lượng sản xuất.

MES hoạt động trong thời gian thực để cho phép kiểm soát nhiều yếu tố của quá trình sản xuất (ví dụ: đầu vào, nhân sự, máy móc và dịch vụ hỗ trợ). MES có thể hoạt động trên nhiều lĩnh vực: quản lý các định nghĩa sản phẩm trong vòng đời sản phẩm , lập kế hoạch tài nguyên , thực hiện và gửi đơn hàng, phân tích sản xuất và quản lý thời gian chết để đạt được hiệu quả tổng thể của thiết bị (OEE), chất lượng sản phẩm hoặc theo dõi nguyên vật liệu và dấu vết . MES tạo bản ghi thu thập dữ liệu, quy trình và kết quả của quá trình sản xuất. Điều này có thể đặc biệt quan trọng trong các ngành được quản lý, chẳng hạn như lắp ráp điện tử, thực phẩm và đồ uống hoặc dược phẩm, nơi có thể yêu cầu tài liệu và bằng chứng về các quá trình, sự kiện và hành động.

Hệ thống Thực thi Sản xuất giúp tạo ra các quy trình sản xuất hoàn hảo và cung cấp phản hồi theo thời gian thực về các thay đổi yêu cầu, và cung cấp thông tin tại một nguồn duy nhất. Các lợi ích khác từ việc triển khai MES thành công có thể bao gồm:

Giảm lãng phí, tái sản xuất và phế liệu, bao gồm cả thời gian thiết lập nhanh hơn.

Nắm bắt chính xác hơn thông tin chi phí (ví dụ: lao động, phế liệu, thời gian chết và công cụ)

Tăng thời gian hoạt động

Kết hợp các hoạt động quy trình làm việc không cần giấy tờ

Truy xuất nguồn gốc hoạt động sản xuất

Giảm thời gian chết và dễ dàng tìm ra lỗi

Giảm hàng tồn kho, thông qua việc loại bỏ hàng tồn kho phù hợp.

Với hệ thống quản lý sản xuất thông minh và nhiều tính năng. Các thông số của dây chuyền sản xuất, lắp ráp, kiểm tra sẽ luôn được cập nhật và kiểm soát. Giúp người quản lý nhanh chóng nắm bắt được tình trạng của các dự án và đưa ra các giải pháp, phương án giải quyết và xử lý phù hợp. Đảm bảo tiến độ của dự án.

Khách hàng quan tâm và có nhu cầu xây dựng, lên phương án và lắp đặt hệ thống quản lý sản xuất cho dây chuyền nhà máy của mình vui lòng liên hệ để được tư vấn và hỗ trợ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Nhà máy: Điểm công nghiệp Sông Cùng, xã Đồng Tháp, Huyện Đan Phượng, Tp. Hà Nội, Việt Nam

Điện thoại: +84.915 74 4 664 / +84.915 740 880

Website: https://cncvina.com.vn; https://cncvina.net; https://cncviname.com.vn

Email: Sales01@cncvina.com.vn | Sales03@cncvina.com.vn

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh