Tự động hóa sản xuất với hệ thống sản xuất linh hoạt-FMS

Hệ thống sản xuất linh hoạt (FMS-Flexible Manufacturing System) là một dạng tự động hóa linh hoạt trong đó một số máy công cụ được liên kết với nhau bằng hệ thống xử lý vật liệu và tất cả các khía cạnh của hệ thống được điều khiển bởi một máy tính trung tâm. FMS được phân biệt với một dây chuyền sản xuất tự động bởi khả năng xử lý đồng thời nhiều kiểu sản phẩm.

Tại bất kỳ thời điểm nào, mỗi máy trong hệ thống có thể đang xử lý một loại sản phẩm khác nhau. Một FMS cũng có thể đối phó với những thay đổi trong tổ hợp sản phẩm và lịch trình sản xuất khi các mẫu nhu cầu đối với các sản phẩm khác nhau được tạo ra trên hệ thống thay đổi theo thời gian. Các kiểu sản phẩm mới có thể được đưa vào sản xuất với FMS, miễn là chúng nằm trong phạm vi sản phẩm mà hệ thống được thiết kế để xử lý. Do đó, loại hệ thống tự động này là lý tưởng khi nhu cầu về sản lượng sản phẩm thấp đến trung bình và có khả năng thay đổi nhu cầu.

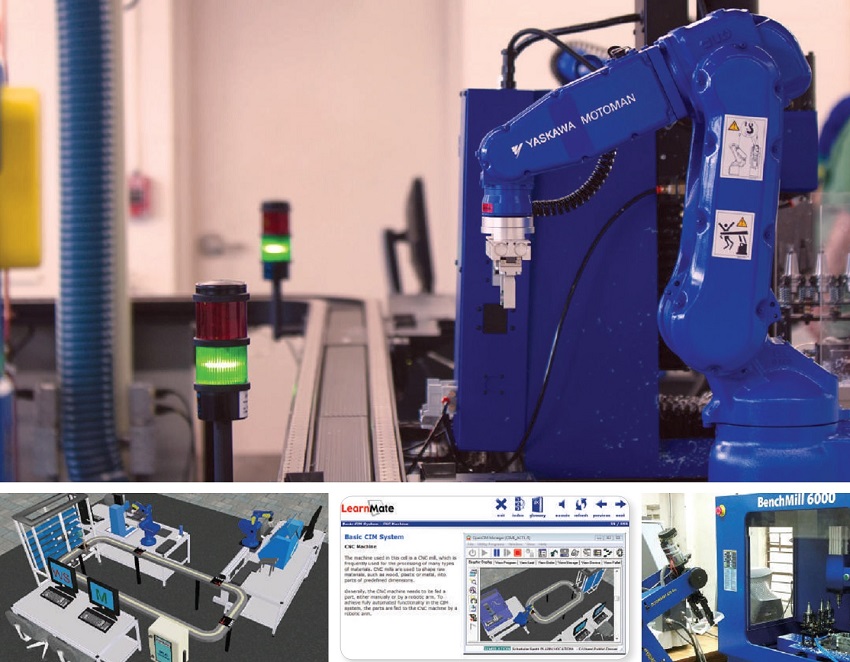

Các thành phần của hệ thống sản xuất linh hoạt FMS

(1) máy gia công, thường là máy công cụ CNC thực hiện các hoạt động gia công, mặc dù cũng có thể có các loại máy trạm tự động khác như trạm kiểm tra.

(2) hệ thống xử lý vật liệu, chẳng hạn như hệ thống băng tải công nghiệp, có khả năng phân phối các bộ phận công việc đến bất kỳ máy nào trong FMS

và (3) một hệ thống máy tính trung tâm chịu trách nhiệm giao tiếp các chương trình bộ phận NC cho từng máy và để điều phối các hoạt động của máy và hệ thống xử lý vật liệu. Ngoài ra, thành phần thứ 4 của FMS là con người lao động. Mặc dù hệ thống sản xuất linh hoạt thể hiện mức độ tự động hóa sản xuất cao, nhưng con người vẫn cần thiết để quản lý hệ thống, xếp dỡ các chi tiết, sản phẩm, thay đổi công cụ, dụng cụ và bảo trì và sửa chữa thiết bị.

Kiểm soát quy trình máy tính

Trong điều khiển sản xuất bằng máy tính, máy tính kỹ thuật số được sử dụng để chỉ đạo các hoạt động của một quá trình sản xuất. Mặc dù các hệ thống tự động khác thường được điều khiển bằng máy tính, nhưng thuật ngữ điều khiển công đoạn bằng máy tính thường được kết hợp với các hoạt động sản xuất liên tục hoặc bán liên tục liên quan đến các vật liệu như hóa chất, dầu mỏ, thực phẩm và một số kim loại cơ bản nhất định.

he thong tu dong hoa san xuat linh hoat FMS

Trong các hoạt động này, các sản phẩm thường được xử lý ở dạng khí, lỏng hoặc bột để tạo điều kiện thuận lợi cho dòng chảy của nguyên liệu qua các bước khác nhau của chu trình sản xuất. Ngoài ra, những sản phẩm này thường được sản xuất hàng loạt. Do dễ dàng xử lý sản phẩm theo lô, loạt lớn liên quan, mức độ tự động hóa cao đã được thực hiện trong các ngành công nghiệp này.

Hệ thống điều khiển công đoạn máy tính hiện đại thường bao gồm các yếu tố sau: (1) đo lường các biến số quan trọng của quá trình như nhiệt độ, tốc độ dòng chảy và áp suất, (2) thực hiện một số chiến lược tối ưu hóa , (3)hoạt động của các thiết bị như van, công tắc và lò nung cho phép quá trình thực hiện chiến lược tối ưu và (4) tạo báo cáo cho ban quản lý chỉ ra trạng thái thiết bị, hiệu suất sản xuất và chất lượng sản phẩm. Ngày nay điều khiển quá trình máy tính được áp dụng cho nhiều hoạt động công nghiệp, hai trong số đó được mô tả dưới đây.

Quá trình hiện đại điển hình nhà máy là máy điều khiển. Trong một nhà máy hóa dầu sản xuất hơn 20 sản phẩm, cơ sở được chia thành ba khu vực, mỗi khu vực có một số đơn vị chế biến hóa chất . Mỗi khu vực có một máy tính điều khiển quá trình riêng để thực hiện các chức năng quét, kiểm soát và cảnh báo. Các máy tính được kết nối với một máy tính trung tâm theo cấu hình phân cấp. Máy tính trung tâm tính toán cách thu được năng suất tối đa từ mỗi quy trình và tạo báo cáo quản lý về hiệu suất của quy trình.

Mỗi máy tính quy trình giám sát tới 2.000 thông số được yêu cầu để kiểm soát quá trình, chẳng hạn như nhiệt độ, tốc độ dòng chảy, áp suất, mức chất lỏng và nồng độ hóa chất. Các phép đo này được thực hiện trên cơ sở lấy mẫu. Thời gian giữa các mẫu dao động trong khoảng từ 2 đến 120 giây, tùy thuộc vào nhu cầu tương đối về dữ liệu.

Mỗi máy tính điều khiển khoảng 400 vòng điều khiển phản hồi. Trong hoạt động bình thường, mỗi máy tính điều khiển duy trì hoạt động của quy trình của nó ở hoặc gần mức hiệu suất tối ưu. Nếu các thông số của quá trình vượt quá phạm vi bình thường hoặc an toàn đã chỉ định, máy tính điều khiển sẽ kích hoạt đèn tín hiệu và còi cảnh báo và in thông báo chỉ ra bản chất của sự cố cho kỹ thuật viên. Máy tính trung tâm nhận dữ liệu từ các máy tính xử lý và thực hiện các tính toán để tối ưu hóa hiệu suất của từng đơn vị xử lý hóa chất.

Lợi thế kinh tế đáng kể thu được từ loại điều khiển máy tính này trong các ngành công nghiệp chế biến. Hệ thống phân cấp máy tính có khả năng tích hợp tất cả dữ liệu từ nhiều vòng điều khiển riêng lẻ tốt hơn nhiều so với khả năng con người có thể làm, do đó cho phép mức hiệu suất cao hơn. Máy tính có thể áp dụng các thuật toán điều khiển nâng cao để tối ưu hóa quy trình. Ngoài ra, máy tính có khả năng cảm nhận các điều kiện quy trình cho thấy hoạt động không an toàn hoặc bất thường nhanh hơn nhiều so với con người. Tất cả những cải tiến này giúp tăng năng suất, hiệu quả và an toàn trong quá trình quy trình hoạt động.

Giống như các ngành công nghiệp chế biến hóa chất, các ngành công nghiệp kim loại cơ bản (sắt thép, nhôm, v.v.) đã tự động hóa nhiều quy trình của chúng bằng sự điều khiển của máy tính. Giống như các ngành công nghiệp hóa chất, các ngành công nghiệp kim loại xử lý khối lượng lớn sản phẩm và do đó, có động lực kinh tế đáng kể để đầu tư vào tự động hóa. Tuy nhiên, kim loại thường được sản xuất theo lô hơn là liên tục, và nói chung khó xử lý kim loại ở dạng khối hơn là hóa chất chảy.

he thong tu dong hoa san xuat linh hoat FMS-CIM

Một ví dụ về điều khiển quá trình máy tính trong ngành công nghiệp kim loại là cán các thỏi kim loại nóng thành các hình dạng cuối cùng như cuộn và dải. Điều này lần đầu tiên được thực hiện trong ngành công nghiệp thép, nhưng quá trình xử lý tương tự cũng được thực hiện với nhôm và các kim loại khác.

Trong một nhà máy thép hiện đại, cán nóng được thực hiện dưới sự điều khiển của máy tính. Quá trình cán liên quan đến việc hình thành một phôi kim loại nóng lớn bằng cách đi qua nó thông qua một nhà máy cán gồm một hoặc nhiều bộ cuộn hình trụ lớn mà ép kim loại và giảm của mặt cắt ngang . Cần thực hiện một số lần để giảm dần phôi đến độ dày mong muốn. Các cảm biến và dụng cụ tự động đo kích thước và nhiệt độ của thỏi sau mỗi lần đi qua các cuộn, và máy tính điều khiển sẽ tính toán và điều chỉnh cài đặt cuộn cho lần vượt qua tiếp theo.

Trong một nhà máy lớn, một số đơn đặt hàng cho các sản phẩm cán với các thông số kỹ thuật khác nhau có thể đến nhà máy vào bất kỳ thời điểm nào. Các chương trình điều khiển đã được phát triển để lập lịch trình tự và tốc độ mà các thỏi kim loại nóng được đưa qua các nhà máy cán. Nhiệm vụ kiểm soát sản xuất của việc lập lịch trình và theo dõi các đơn đặt hàng khác nhau đòi hỏi phải thu thập và phân tích dữ liệu lớn, nhanh chóng. Trong các nhà máy hiện đại, nhiệm vụ này đã được tích hợp hiệu quả với việc điều khiển máy tính các hoạt động của nhà máy cán để đạt được một hệ thống sản xuất tự động hóa cao .

Sản xuất tích hợp máy vi tính

Kể từ khoảng năm 1970, các công ty sản xuất ngày càng có xu hướng sử dụng máy tính để thực hiện nhiều chức năng liên quan đến thiết kế và sản xuất. Công nghệ liên quan đến xu hướng này được gọi là CAD / CAM, dành cho thiết kế có sự hỗ trợ của máy tính và sản xuất có sự hỗ trợ của máy tính. Ngày nay, người ta đã thừa nhận rộng rãi rằng phạm vi ứng dụng máy tính phải mở rộng ra ngoài thiết kế và sản xuất để bao gồm các chức năng kinh doanh của công ty. Tên được đặt cho việc sử dụng máy tính toàn diện hơn này là sản xuất tích hợp máy tính (CIM).

CAD / CAM dựa trên khả năng của một hệ thống máy tính để xử lý, lưu trữ và hiển thị một lượng lớn dữ liệu đại diện cho các thông số kỹ thuật của bộ phận và sản phẩm. Đối với các sản phẩm cơ khí, dữ liệu đại diện cho các mô hình đồ họa của các thành phần; đối với các sản phẩm điện, chúng đại diện cho thông tin mạch điện; và kể từ đó trở đi. Công nghệ CAD / CAM đã được ứng dụng trong nhiều ngành công nghiệp, bao gồm các thành phần gia công, các sản phẩm điện tử , và thiết kế và chế tạo thiết bị cho quá trình xử lý hóa chất. CAD / CAM không chỉ liên quan đến tự động hóa các hoạt động sản xuất mà còn tự động hóa các yếu tố trong toàn bộ quy trình thiết kế và sản xuất.

Thiết kế hỗ trợ máy tính (CAD) sử dụng các hệ thống máy tính để hỗ trợ việc tạo, sửa đổi, phân tích và tối ưu hóa thiết kế. Người thiết kế, làm việc với hệ thống CAD thay vì bảng soạn thảo truyền thống , tạo ra các đường và bề mặt hình thành đối tượng (sản phẩm, bộ phận, cấu trúc, v.v.) và lưu trữ mô hình này trong cơ sở dữ liệu máy tính. Bằng cách gọi phần mềm CAD thích hợp, nhà thiết kế có thể thực hiện các phân tích khác nhau trên đối tượng, chẳng hạn như tính toán truyền nhiệt . Thiết kế đối tượng cuối cùng được phát triển khi các điều chỉnh được thực hiện trên cơ sở các phân tích này. Khi thủ tục thiết kế đã được hoàn thành,hệ thống thiết kế hỗ trợ máy tính có thể tạo ra các bản vẽ chi tiết cần thiết để tạo ra đối tượng.

Sản xuất có sự hỗ trợ của máy tính (CAM) liên quan đến việc sử dụng các hệ thống máy tính để hỗ trợ việc lập kế hoạch, kiểm soát và quản lý các hoạt động sản xuất. Điều này được thực hiện bằng kết nối trực tiếp hoặc gián tiếp giữa máy tính và các hoạt động sản xuất. Trong trường hợp kết nối trực tiếp, máy tính được sử dụng để giám sát hoặc kiểm soát các quá trình trong nhà máy.

Quá trình máy tính giám sát liên quan đến việc thu thập số liệu từ các nhà máy, phân tích các dữ liệu, và các thông tin liên lạc của kết quả quá trình thực hiện để nhà máy quản lý. Các biện pháp này làm tăng hiệu quả của các hoạt động của nhà máy. Điều khiển quá trình bằng máy tính đòi hỏi việc sử dụng hệ thống máy tính để thực hiện các hành động điều khiển để vận hành nhà máy một cách tự động, như đã mô tả ở trên.

Các kết nối gián tiếp giữa hệ thống máy tính và quy trình liên quan đến các ứng dụng trong đó máy tính hỗ trợ các hoạt động sản xuất mà không thực sự giám sát hoặc kiểm soát chúng. Các ứng dụng này bao gồm các chức năng lập kế hoạch và quản lý có thể được thực hiện bởi máy tính (hoặc bởi con người làm việc với máy tính) hiệu quả hơn so với chỉ con người.

Ví dụ về các chức năng này là lập kế hoạch các quy trình từng bước cho sản phẩm, lập trình bộ phận trong điều khiển số và lập kế hoạch cho các hoạt động sản xuất trong nhà máy.

Sản xuất tích hợp máy tính bao gồm tất cả các chức năng kỹ thuật của CAD / CAM và cả các chức năng kinh doanh của công ty. Các chức năng kinh doanh này bao gồm nhập đơn đặt hàng, hạch toán chi phí, ghi chép thời gian của nhân viên và tính lương, và thanh toán cho khách hàng.

Trong một hệ thống CIM lý tưởng, công nghệ máy tính được áp dụng cho tất cả các chức năng vận hành và xử lý thông tin của công ty, từ đơn đặt hàng của khách hàng thông qua thiết kế và sản xuất (CAD / CAM) đến vận chuyển sản phẩm và dịch vụ khách hàng. Phạm vi của hệ thống máy tính bao gồm tất cả các hoạt động liên quan đến sản xuất. Theo nhiều cách, CIM thể hiện mức độ tự động hóa cao nhất trong sản xuất.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh