Sản xuất hàng loạt – Phần 1

Sản xuất hàng loạt , áp dụng các nguyên tắc chuyên môn hoá, phân công lao động và tiêu chuẩn hoá các bộ phận để sản xuất hàng hoá. Quy trình sản xuất như vậy đạt được tỷ lệ sản lượng cao với chi phí đơn vị thấp, với chi phí thấp hơn dự kiến khi sản lượng tăng.

Phương pháp sản xuất hàng loạt dựa trên hai nguyên tắc chung:

(1) phân công và chuyên môn hóa lao động của con người.

Và (2) sử dụng các công cụ, máy móc và thiết bị khác, thường là tự động hóa, để sản xuất các chi tiết, linh kiện và sản phẩm tiêu chuẩn, có thể thay thế cho nhau. Việc sử dụng các phương pháp sản xuất hàng loạt hiện đại đã mang lại những cải tiến về chi phí, chất lượng, số lượng và sự đa dạng của hàng hóa sẵn có mà dân số toàn cầu lớn nhất trong lịch sử hiện đang duy trì ở mức sống chung cao nhất..

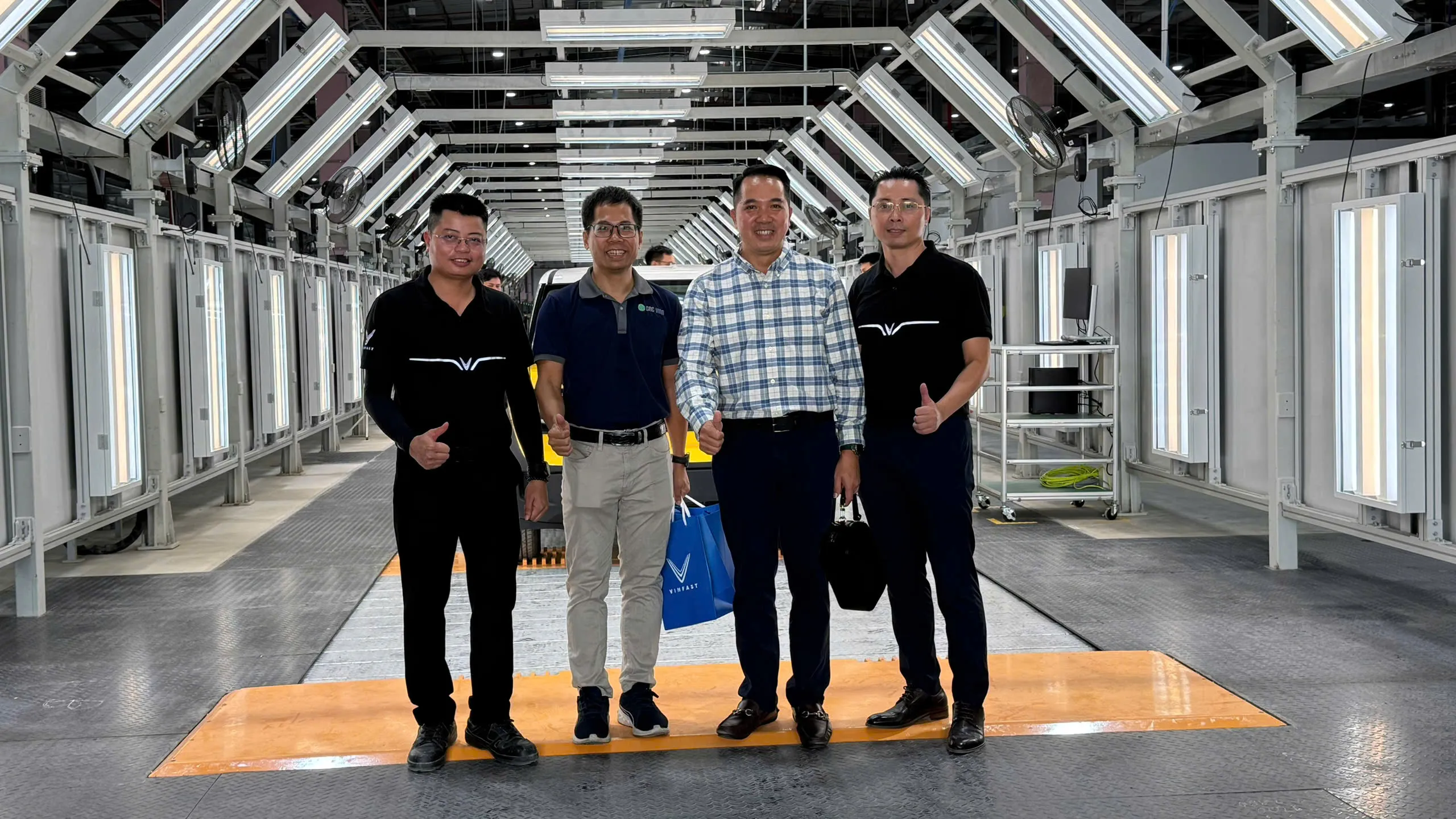

day chuyen lap rap oto-assembly-line-factory-Ford

Sản xuất hàng loạt: dây chuyền lắp ráp

Một dây chuyền lắp ráp tại nhà máy Ford ở Wayne, Michigan, 2011.

© Bill Pugliano — Tin tức Getty Images / Thinkstock

Cách Mạng Công Nghiệp Và Những Bước Phát Triển Ban Đầu

Nguyên tắc của phân công lao động và kết quả là chuyên môn hóa các kỹ năng có thể được tìm thấy trong nhiều hoạt động của con người, và có những ghi chép về việc áp dụng nó vào sản xuất ở Hy Lạp cổ đại.

Những ví dụ không thể nhầm lẫn đầu tiên về hoạt động sản xuất được thiết kế cẩn thận để giảm chi phí sản xuất bằng lao động chuyên biệt và sử dụng máy móc đã xuất hiện vào thế kỷ 18 ở Anh. Chúng được đánh dấu bằng 5 phát minh quan trọng trongngành dệt may :

(1) John Kay: dệt với con thoi vào năm 1733, cho phép dệt các khổ vải lớn hơn và tăng tốc độ dệt đáng kể;

(2) Edmund Cartwright với khung dệt điện vào năm 1785, tốc độ dệt vẫn tăng hơn nữa;

(3) James Hargreaves của quay jenny năm 1764;

(4) Richard Arkwright của khung nước năm 1769;

và (5) Con la quay của Samuel Crompton vào năm 1779. Ba phát minh cuối cùng đã cải thiện tốc độ và chất lượng của các hoạt động kéo sợi.

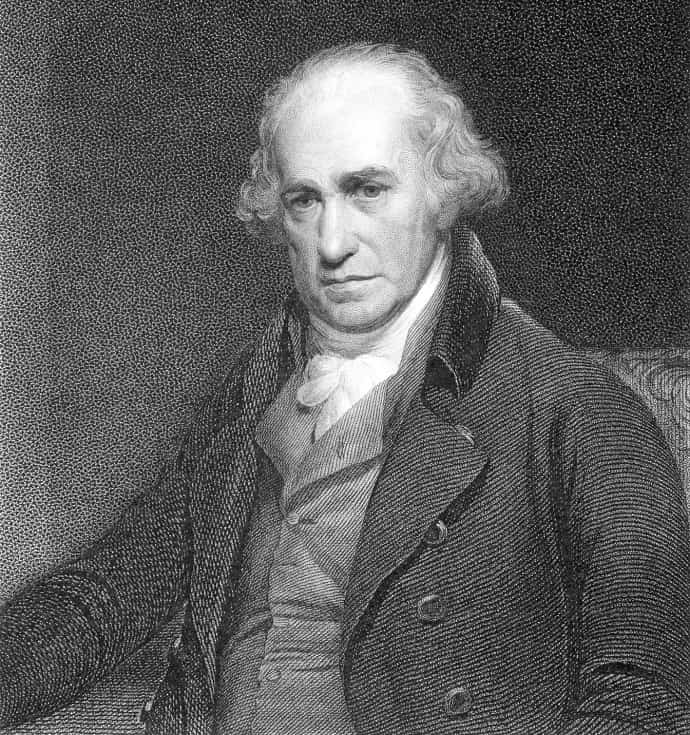

Một phát minh thứ 6-động cơ hơi nước , được hoàn thiện bởi James Watt , là chìa khóa cho sự phát triển nhanh chóng hơn nữa. Sau khi thực hiện những cải tiến lớn trong thiết kế động cơ hơi nước vào năm 1765, Watt tiếp tục phát triển và cải tiến động cơ này cho đến năm 1785, ông đã sử dụng thành công một động cơ này trong một nhà máy bông. Một khi sức người, động vật và nước có thể được thay thế bằng một nguồn năng lượng động cơ chi phí thấp đáng tin cậy, thì cuộc Cách mạng Công nghiệp đã được thiết lập một cách rõ ràng và những thế kỷ tiếp theo sẽ chứng kiến những phát minh và đổi mới mà chúng ta không bao giờ có thể tưởng tượng được.

James-Watt-steam-engine

James Watt, người phát minh ra động cơ hơi nước.

© Georgios Kollidas / Fotolia

Năm 1776 Adam Smith , trong Wealth of Nations , quan sát thấy những lợi ích then chốt của chuyên môn hóa lao động trong sản xuất. Mặc dù các nhà quan sát trước đó đã ghi nhận hiện tượng này, các bài viết của Smith đã thu hút sự chú ý rộng rãi và giúp nâng cao nhận thức về sản xuất công nghiệp và mở rộng sức hấp dẫn của nó.

Bước tiến lớn tiếp theo được thực hiện vào năm 1797 khi Eli Whitney , nhà phát minh ra gin bông , đã đề xuất sản xuất đá lửa với các sản phẩm có thể hoán đổi cho nhau , trái ngược với phương pháp cũ, theo đó mỗi khẩu súng là sản phẩm riêng biệt của một thợ súng có tay nghề cao và mỗi bộ phận được lắp bằng tay.

Eli-Whitney

Eli Whitney

Phòng trưng bày nghệ thuật Đại học Yale, Quà tặng của George Hoadley, BA 1801, 1827.1

Trong cùng thời gian đó, những ý tưởng tương tự đã được thử nghiệm ở châu Âu. Ở Anh, Marc Brunel – một nhà phát minh và kỹ sư người Pháp, đã thành lập dây chuyền sản xuất các khối (ròng rọc) cho tàu buồm, sử dụng các nguyên tắc phân công lao động và các bộ phận tiêu chuẩn hóa. Máy công cụ Brunel được thiết kế và chế tạo bởi Henry Maudslay , người được mệnh danh là cha đẻ của ngành máy công cụ.

Maudslay nhận ra tầm quan trọng của các công cụ chính xác có thể sản xuất gia công các sản phẩm, chi tiết cơ khí giống hệt nhau; ông và học trò của mình, Joseph Whitworth, cũng sản xuất bu lông và đai ốc bằng kim loại tiêu chuẩn hóa có thể hoán đổi cho nhau.

Marc-Brunel

Sir Marc Brunel, chi tiết một bức tranh sơn dầu của Samuel Drummond; trong Phòng trưng bày Chân dung Quốc gia, Luân Đôn

Vào giữa thế kỷ 19, các khái niệm chung về phân công lao động, sản xuất có sự hỗ trợ của máy móc và lắp ráp các linh kiện tiêu chuẩn hóa đã được hình thành. Các nhà máy lớn đang hoạt động ở cả hai bên bờ Đại Tây Dương và một số ngành công nghiệp, chẳng hạn như dệt và thép, đang sử dụng các quy trình, máy móc và thiết bị có thể được nhận biết ngay cả vào đầu thế kỷ 21.

Sự tăng trưởng của ngành sản xuất được thúc đẩy bởi sự mở rộng nhanh chóng của đường sắt, sà lan, tàu thủy và đường bộ, phương tiện đi lại . Các công ty vận tải mới không chỉ cho phép các nhà máy thu được nguyên liệu thô và vận chuyển thành phẩm qua những khoảng cách ngày càng lớn, mà còn tạo ra nhu cầu đáng kể về sản lượng của các ngành công nghiệp mới.

Vào thời điểm này trong cuộc Cách mạng Công nghiệp, các phương pháp và quy trình được sử dụng để tổ chức lao động của con người, lập kế hoạch và kiểm soát dòng công việc cũng như xử lý vô số chi tiết tại khu vực xưởng sản xuất phần lớn là không chính thức và dựa trên các mẫu và tiền lệ lịch sử.

Một người đàn ông đã thay đổi tất cả những điều đó.

Những Người Tiên Phong Của Phương Pháp Sản Xuất Hàng Loạt

Năm 1881, tại Công ty Thép Midvale ở Hoa Kỳ, Frederick W. Taylor đã bắt đầu các nghiên cứu về tổ chức hoạt động sản xuất mà sau đó đã hình thành nền tảng của kế hoạch sản xuất hiện đại. Sau khi cẩn thận nghiên cứu các phần nhỏ nhất của các công việc đơn giản, chẳng hạn như xúc vật liệu khô, Taylor đã có thể thiết kế các phương pháp và công cụ cho phép người lao động sản xuất nhiều hơn đáng kể với ít tốn sức khỏe thể chất hơn.

Sau đó, bằng cách thực hiện các phép đo chi tiết của đồng hồ bấm giờ về thời gian cần thiết để thực hiện từng bước sản xuất, Taylor đã mang đến một cách tiếp cận định lượng cho việc tổ chức các chức năng sản xuất.

Đồng thời, Frank B. Gilbreth và vợ,Lillian Gilbreth , kỹ sư công nghiệp Hoa Kỳ, đã bắt đầu những nghiên cứu tiên phong của họ về các chuyển động mà con người thực hiện các nhiệm vụ. Sử dụng công nghệ mới về hình ảnh chuyển động , Gilbreths đã phân tích thiết kế các mẫu chuyển động và khu vực làm việc nhằm đạt được mức tiết kiệm tối đa công sức. Các nghiên cứu “thời gian và chuyển động” của Taylor và Gilbreths đã cung cấp những công cụ quan trọng cho việc thiết kế các hệ thống sản xuất đương đại.

Lillian-Evelyn-Gilbreth

Gilbreth, Lillian Evelyn

Lưu trữ Viện Harris & Ewing / Smithsonian

Tiên Phong Sản Xuất

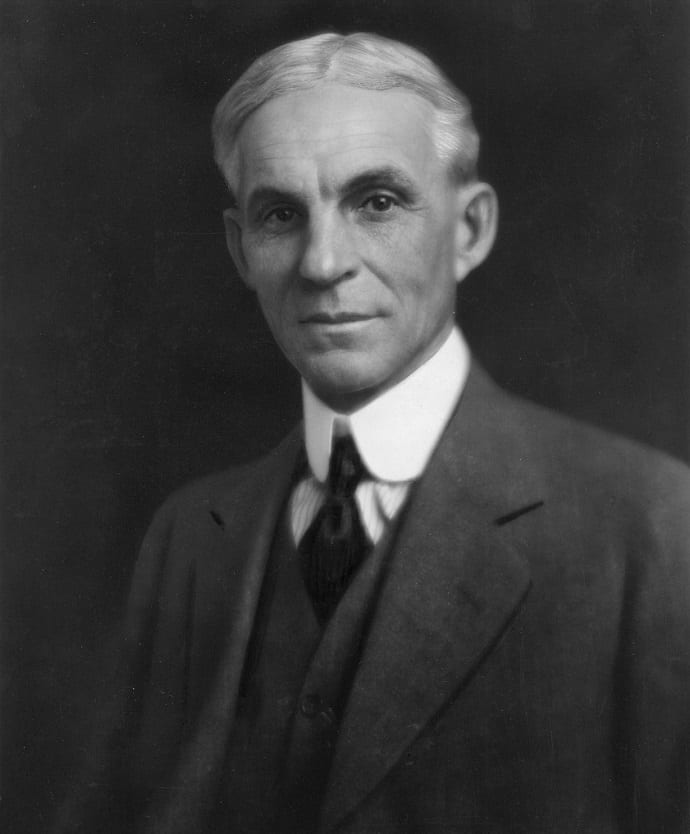

Phần lớn công lao trong việc đưa những khái niệm ban đầu này lại với nhau dưới dạng thống nhất và tạo ra hoạt động sản xuất hàng loạt, tích hợp, hiện đại, thuộc về nhà công nghiệp Hoa Kỳ Henry Ford và các đồng nghiệp của ông tại Ford Motor Company, nơi vào năm 1913 băng tải chuyển động được sử dụng trong việc lắp ráp các bánh đà nam châm. Với nó, thời gian lắp ráp đã được cắt giảm từ 18 phút cho mỗi magneto xuống còn 5 phút.

Cách tiếp cận này sau đó được áp dụng cho việc lắp ráp thân xe và động cơ. Thiết kế của các dây chuyền sản xuất này có tính phân tích cao và tìm kiếm sự phân chia nhiệm vụ tối ưu giữa các trạm làm việc, tốc độ dây chuyền tối ưu, chiều cao công việc tối ưu và đồng bộ hóa cẩn thận các hoạt động đồng thời.

Henry-Ford

Henry Ford.-Công ty ô tô Ford

Sự thành công trong hoạt động của Ford đã dẫn đến việc áp dụng các nguyên tắc sản xuất hàng loạt trong ngành công nghiệp ở Hoa Kỳ và Châu Âu. Các phương pháp có những đóng góp quan trọng vào sự phát triển lớn trong sản xuất năng suất vốn là đặc trưng của thế kỷ 20 và được sản xuất tăng trong của cải vật chất và cải thiện mức sống ở các nước công nghiệp hóa. (Để khảo sát đầy đủ hơn về sự phát triển của lao động và dây chuyền sản xuất, hãy xem bài viết về: công việc, lịch sử của tổ chức .)

Tóm Tắt Các Khái Niệm Sản Xuất Hàng Loạt

Các hiệu quả của kết quả sản xuất hàng loạt từ quan tâm, ứng dụng hệ thống của những ý tưởng và khái niệm nêu trên. Bản tóm tắt sau đây liệt kê các nguyên tắc cơ bản của sản xuất hàng loạt:

- Việc phân chia cẩn thận toàn bộ hoạt động sản xuất thành các nhiệm vụ chuyên biệt bao gồm các kiểu chuyển động tương đối đơn giản, có tính lặp lại cao và việc xử lý hoặc định vị phôi gia công ở mức tối thiểu. Điều này cho phép phát triển các mô hình chuyển động của con người có thể dễ dàng học và thực hiện nhanh chóng với mức tối thiểu các chuyển động không cần thiết hoặc ảnh hưởng bởi tâm lý con người trong khi làm việc tại các dây chuyền sản xuất.

- Sự đơn giản hóa và tiêu chuẩn hóa các chi tiết thành phần để cho phép vận hành sản xuất lớn các chi tiết, sản phẩm có thể dễ dàng lắp vào các chi tiết khác mà không cần điều chỉnh. Việc áp đặt các tiêu chuẩn khác (ví dụ, dung sai kích thước, vị trí các chi tiết, loại vật liệu, độ dày của phôi, định vị, vật liệu đóng gói) trên tất cả các bộ phận của sản phẩm càng làm tăng tính kinh tế có thể đạt được.

- Sự phát triển và sử dụng các máy móc tự động, vật liệu và quy trình chuyên dụng. Việc lựa chọn vật liệu và phát triển các công cụ và máy móc cho mỗi hoạt động sẽ giảm thiểu lượng công sức của con người cần thiết, tối đa hóa sản lượng trên một đơn vị vốn đầu tư, giảm số lượng các sản phẩm sản xuất không đạt tiêu chuẩn và giảm chi phí nguyên vật liệu.

- Việc lập kế hoạch và kỹ thuật có hệ thống cho tổng quá trình sản xuất cho phép cân bằng tốt nhất giữa nỗ lực của con người và máy móc, sự phân công lao động hiệu quả nhất và chuyên môn hóa các kỹ năng, và sự tích hợp tổng thể của hệ thống sản xuất để tối ưu hóa năng suất và giảm thiểu chi phí.

Kỹ thuật công nghiệp cẩn thận, lành nghề và bảng quản lý sản xuất được yêu cầu để đạt được những lợi ích tối đa mà việc áp dụng các nguyên tắc này có thể mang lại. Lập kế hoạch bắt đầu với thiết kế ban đầu của sản phẩm; nguyên liệu và các chi tiết cấu thành phải thích ứng với quá trình sản xuất và xử lý bằng kỹ thuật hàng loạt.

Toàn bộ quá trình sản xuất được lên kế hoạch chi tiết, bao gồm các luồng nguyên vật liệu và thông tin trong suốt quá trình. Khối lượng sản xuất phải được ước tính cẩn thận vì việc lựa chọn các kỹ thuật phụ thuộc vào khối lượng được sản xuất và những thay đổi ngắn hạn của nhu cầu. Khối lượng phải đủ lớn, trước tiên, để cho phép chia nhiệm vụ thành các yếu tố phụ và được giao cho các cá nhân khác nhau.

Thứ hai, để biện minh cho việc đầu tư vốn đáng kể thường được yêu cầu cho các máy móc và quy trình chuyên dụng.

Và thứ ba: Nhu cầu lập kế hoạch trước chi tiết vượt ra ngoài bản thân hệ thống sản xuất. Dòng sản phẩm lớn và liên tục từ nhà máy đòi hỏi các hoạt động phân phối và tiếp thị được lập kế hoạch đồng đều để đưa sản phẩm đến tay người tiêu dùng. Quảng cáo, nghiên cứu thị trường , vấn đề vận chuyển, giấy phép và thuế quan đều phải được xem xét khi thiết lập một hoạt động sản xuất hàng loạt. Do đó, lập kế hoạch sản xuất hàng loạt bao hàm một kế hoạch hệ thống hoàn chỉnh từ nguyên liệu thô đến thành phẩm đến tay người tiêu dùng.

Ngoài việc hạ giá thành, việc áp dụng các nguyên tắc sản xuất hàng loạt đã dẫn đến những cải tiến lớn về tính đồng nhất và chất lượng. Khối lượng lớn, thiết kế tiêu chuẩn hóa, vật liệu và quy trình tiêu chuẩn hóa tạo điều kiện thuận lợi cho các kỹ thuật kiểm tra và kiểm soát thống kê để giám sát sản xuất và kiểm soát chất lượng. Điều này dẫn đến đảm bảo rằng các mức chất lượng đạt được mà không phải chịu chi phí lớn cần thiết cho việc kiểm tra chi tiết tất cả các sản phẩm.

Một vấn đề lớn của sản xuất hàng loạt dựa trên liên tục hoặc quy trình dây chuyền lắp ráp là hệ thống kết quả vốn không linh hoạt. Vì mong muốn đạt được hiệu quả tối đa, các công cụ, máy móc và vị trí làm việc thường được điều chỉnh khá chính xác với các chi tiết của bộ phận được sản xuất nhưng không nhất thiết phải phù hợp với người lao động tham gia vào quá trình.

Những thay đổi trong thiết kế sản phẩm có thể làm cho máy móc và công cụ đắt tiền trở nên lỗi thời và gây khó khăn cho việc tổ chức lại nhiệm vụ của người lao động. Một câu trả lời là thiết kế máy móc với tính linh hoạt được tích hợp sẵn; để có thêm chi phí tương đối ít, dụng cụ có thể được thay đổi để điều chỉnh máy để phù hợp với các thay đổi thiết kế.

Tương tự, một dây chuyền sản xuất thường được thiết kế để hoạt động hiệu quả nhất với tốc độ xác định. Nếu mức sản xuất yêu cầu giảm xuống dưới mức đó, người vận hành và máy móc đang được sử dụng không hiệu quả; và nếu tỷ lệ tăng quá cao, người vận hành phải làm việc ngoài giờ, bảo trì máy móc không thể theo kịp, sự cố xảy ra và chi phí sản xuất tăng lên.

Vì vậy, việc dự đoán chính xác nhu cầu sản xuất là vô cùng quan trọng. Lập kế hoạch, một chức năng quan trọng của quản lý và thiết kế kỹ thuật, có thể làm giảm bớt các vấn đề về nhu cầu gia tăng do kết hợp công suất dư thừa trong các cơ sở đòi hỏi thời gian mua sắm và lắp đặt lâu nhất. Sau đó, nếu tải sản xuất tăng lên, việc đưa toàn bộ hệ thống lên cấp độ mới sẽ dễ dàng hơn.

Tương tự như vậy, nếu không thể tránh khỏi những biến động lớn về nhu cầu, thì hệ thống phải lên kế hoạch linh hoạt để đáp ứng những thay đổi này một cách kinh tế.

Ở bất kỳ giai đoạn phát triển công nghệ nào, các nền kinh tế thu được nhờ tăng khối lượng sản xuất là lớn nhất trong giai đoạn tăng trưởng ban đầu và chững lại khi khối lượng tăng thêm. Thật vậy, nếu khối lượng phát triển quá lớn, không thể tránh khỏi sự cố về cơ sở vật chất, sự thất bại trong điều phối hoặc các yếu tố chiến lược khác có thể khiến chi phí tăng lên.

Những tiến bộ trong công nghệ hoặc những thay đổi trong các yếu tố khác có thể chuyển điểm tối ưu lên mức cao hơn. Vì những lý do này, các nhà lập kế hoạch có thể giới hạn quy mô tối đa của một cơ sở sản xuất đơn lẻ và xây dựng một cơ sở độc lập nếu cần sản xuất lớn hơn.

Việc Sản Xuất Hàng Loạt Của Ô Tô

Ví dụ truyền thống của sản xuất hàng loạt là ngành công nghiệp ô tô , ngành công nghiệp này đã tiếp tục hoàn thiện các nguyên tắc cơ bản do Henry Ford và những người tiên phong khác đặt ra ban đầu về kỹ thuật sản xuất hàng loạt. Ô tô ngày nay là kết quả của một số lượng lớn các dây chuyền sản xuất hàng loạt được thiết lập trong nhiều lĩnh vực sản xuất và các cơ sở lắp ráp trên khắp thế giới. Nhà máy lắp ráp ô tô mà từ đó ô tô thành phẩm xuất hiện chỉ là yếu tố cuối cùng của hoạt động sản xuất hàng loạt, đối với nhiều công ty, bao gồm các nhà máy ở một số quốc gia khác nhau.

Vào dây chuyền lắp ráp cuối cùng, các cụm lắp ráp phụ lớn như khung gầm ô tô, động cơ, các bộ phận chính của thân như cửa, tấm, ghế bọc và nhiều hệ thống điện, điện và thủy lực như phanh, hệ thống chiếu sáng và hệ thống âm thanh. Đến lượt mình, mỗi cái trong số này thường là sản phẩm của dây chuyền sản xuất hàng loạt ở một nhà máy khác.

Xưởng dập chuyên sản xuất các bộ phận kim loại được tạo thành cấu thành phần thân của ô tô. Đến lượt mình, các nhà máy lắp ráp vô tuyến phụ thuộc vào các nhà máy lắp ráp khác cho các linh kiện như bóng bán dẫn và mạch tích hợp . Có các nhà máy kính làm cửa sổ, nhà máy truyền động, nhà máy sản xuất lốp xe, và nhiều nhà máy khác, mỗi nhà máy chuyên sản xuất hàng loạt sản phẩm của riêng mình, lần lượt được đưa vào nhà máy lắp ráp cuối cùng.

Việc kiểm soát dòng nguyên liệu vào và ra khỏi các nhà máy lắp ráp cuối cùng, bao gồm việc lập lịch trình sản xuất từ các nhà máy trung chuyển và thời gian vận chuyển đường sắt và xe tải, là một trong những nhiệm vụ kỹ thuật chính giúp cho tổng thể hệ thống sản xuất hàng loạt ô tô hoạt động.

san xuat hang loat trong nganh o to voi robot han tu dong

Tự động hóa-Hàn rô bốt tại nhà máy ô tô.

Ảnh: Nordic Photos/SuperStock

Trong dây chuyền lắp ráp cuối cùng, người ta có thể thấy rõ máy móc và nỗ lực của con người trong quá trình lắp ráp được chia thành nhiều kỹ năng chuyên biệt như thế nào. Cũng có thể quan sát thấy công cụ và máy móc đặc biệt được phát triển để xử lý các linh kiện lắp ráp và hỗ trợ người vận hành trong các công việc của họ.

Tại một điểm nhất định trên dây chuyền, một rô bốt thợ hàn – không có sự trợ giúp của người vận hành – có thể hàn các bộ phận thân xe với nhau.

Tại một vị trí khác, động cơ được gắn trên khung bằng một máy lớn do người điều khiển thao tác.

Ở những nơi khác, các tấm thân và cửa được lắp ráp vào khung xe, các thiết bị bảng điều khiển và hệ thống dây điện được thêm vào bằng tay với các công cụ đơn giản.

Mỗi người vận hành tìm hiểu nhiệm vụ của mình một cách chi tiết và sử dụng các công cụ chuyên dụng cho nhiệm vụ đó. Tổng hoạt động được thực hiện theo tốc độ chuyển động của băng tải chở ô tô được lắp ráp một phần. Số lượng người vận hành, trạm máy và dòng nguyên liệu đến băng tải đều đã được lên kế hoạch để băng tải công nghiệp có thể duy trì tốc độ cơ bản không đổi với mỗi người vận hành và máy móc hoạt động gần đạt hiệu quả tối ưu.

Xem tiếp phần 2

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh