So sánh máy hàn siêu âm với các kĩ thuật hàn gắn (nối) vật liệu

Giới thiệu chung

Giới thiệu ngắn gọn về kĩ thuật hàn gắn (nối) vật liệu

Khi chế tạo sản phẩm rắn thì bước quan trọng đầu tiên là lắp ráp sản phẩm, đặc biệt khi sản phẩm có hình dáng phức tạp và có nhiều đặc điểm hình học đa dạng. Việc trực tiếp sản xuất sản phẩm có hình dáng phức tạp là không khả thi cũng như không kinh tế. Trong những trường hợp như vậy thì việc tạo ra những bộ phận nhỏ và ghép chúng lại với nhau là cách tốt nhất có thể. Việc hàn gắn (nối) bao gồm một số lượng lớn các quy trình được sử dụng để lắp ráp hai hoặc nhiều bộ phận lại với nhau, bất kể thành phần, tính năng, tính chất, hình dạng của chúng.

Theo định nghĩa, hàn gắn (nối) là một trong những quy trình sản xuất trong đó hai hoặc nhiều vật liệu có được nối vĩnh viễn hay tạm thời lại với nhau để tạo thành một hình dáng thống nhất. Ngày nay, có rất nhiều các kĩ thuật hàn gắn (nối) khác nhau để đáp ứng được nhu cầu lắp ráp nhiều loại vật liệu theo cách khác nhau cho các quá trình xử lí hoặc ứng dụng khác nhau.

Tại sao phải chọn đúng kĩ thuật hàn gắn (nối) vật liệu

Hàn gắn (nối) vật liệu là một kỹ thuật được sử dụng để hợp nhất hai hoặc nhiều vật liệu độc lập lại với nhau. Việc sử dụng sai kĩ thuật hoặc quy trình nối hoàn toàn có thể dẫn đến những tai nạn không đáng có. Trong công nghiệp sản xuất, nhu cầu liên kết các vật liệu với nhau luôn là cần thiết. Do đó, việc sử dụng các kĩ thuật hàn như hàn điện sẽ phụ thuộc vào vật liệu cần được liên kết. Vì vậy, việc hàn sai hay không đúng cách có thể khiến các bộ phận bị tách rời hoặc bị vỡ, hoàn toàn có thể dẫn đến tai nạn nghiêm trọng.

Sơ lược về máy hàn siêu âm

Định nghĩa và giải thích hàn siêu âm

Hàn siêu âm là một quy trình công nghiệp sử dụng các rung động siêu âm tần số cao được áp dụng để biến dạng cục bộ tại bề mặt mối hàn làm cho các phần tử của các chi tiết hàn khuếch tán, liên kết với nhau. Trong hàn siêu âm sẽ không có các vật liệu liên kết, đinh, vật liệu hàn để liên kết các vật liệu với nhau. Khi sử dụng hàn siêu âm để nối các kim loại, nhiệt độ luôn thấp hơn nhiệt độ nóng chảy của các vật liệu liên quan, ngăn chặn mọi đặc tính không mong muốn có thể phát sinh khi kim loại tiếp xúc ở nhiệt độ cao.

Lợi thế của việc sử dụng hàn siêu âm

Tốc độ và hiệu quả cao: Khi dùng phương pháp hàn siêu âm sẽ nhanh hơn nhiều so với các phương pháp hàn truyền thống vì hầu như không cần thời gian để sấy khô hoặc bảo dưỡng nhiều. Phương pháp này là một quy trình tự động hóa cao, giúp tiết kiệm nhân lực và có thể sản xuất ra những bộ phận của sản phẩm nhanh hơn.

Tính chính xác cao: Việc sử dụng phương pháp hàn siêu âm sẽ tạo ra được một liên kết chất lượng cao. Bằng việc không có vật liệu thứ ba và không sử dụng nhiệt độ quá cao đồng nghĩa với việc không gây ô nhiễm hoặc biến dạng nhiệt. Hạn chế và gần như không có đường nối nào có thể nhìn thấy được nơi các bộ phận được nối với nhau, tạo ra một bề mặt mịn màng, hấp dẫn về mặt thị giác. Kết quả sẽ tạo ra được một liên kết bền bỉ, vượt trội so với nhiều phương pháp hàn (nối) khác.

Tính linh hoạt, tự động hóa cao: Cấu tạo của máy hàn siêu âm không quá phức tạp nên rất dễ dàng để có thể thực hiện lắp ráp và hàn tự động. Máy hàn siêu âm được tích hợp những cảm biến có thể theo dõi trực tiếp nhiệt độ xung quanh một cách liên tục.

Ứng dụng của hàn siêu âm

Công nghệ hàn siêu âm có phạm vi sử dụng trong rộng rãi trong nhiều ngành công nghiệp, đặc biệt đối với các ngành công nghiệp liên quan đến các linh kiện nhỏ, phức tạp:

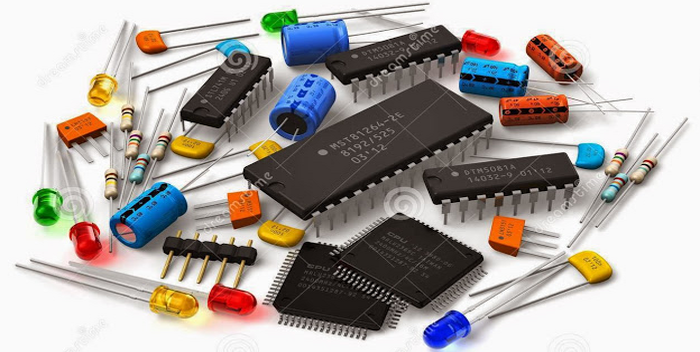

Linh kiện điện, máy tính: vi mạch, ổ đĩa máy tính, ổ đĩa flash, tụ điện

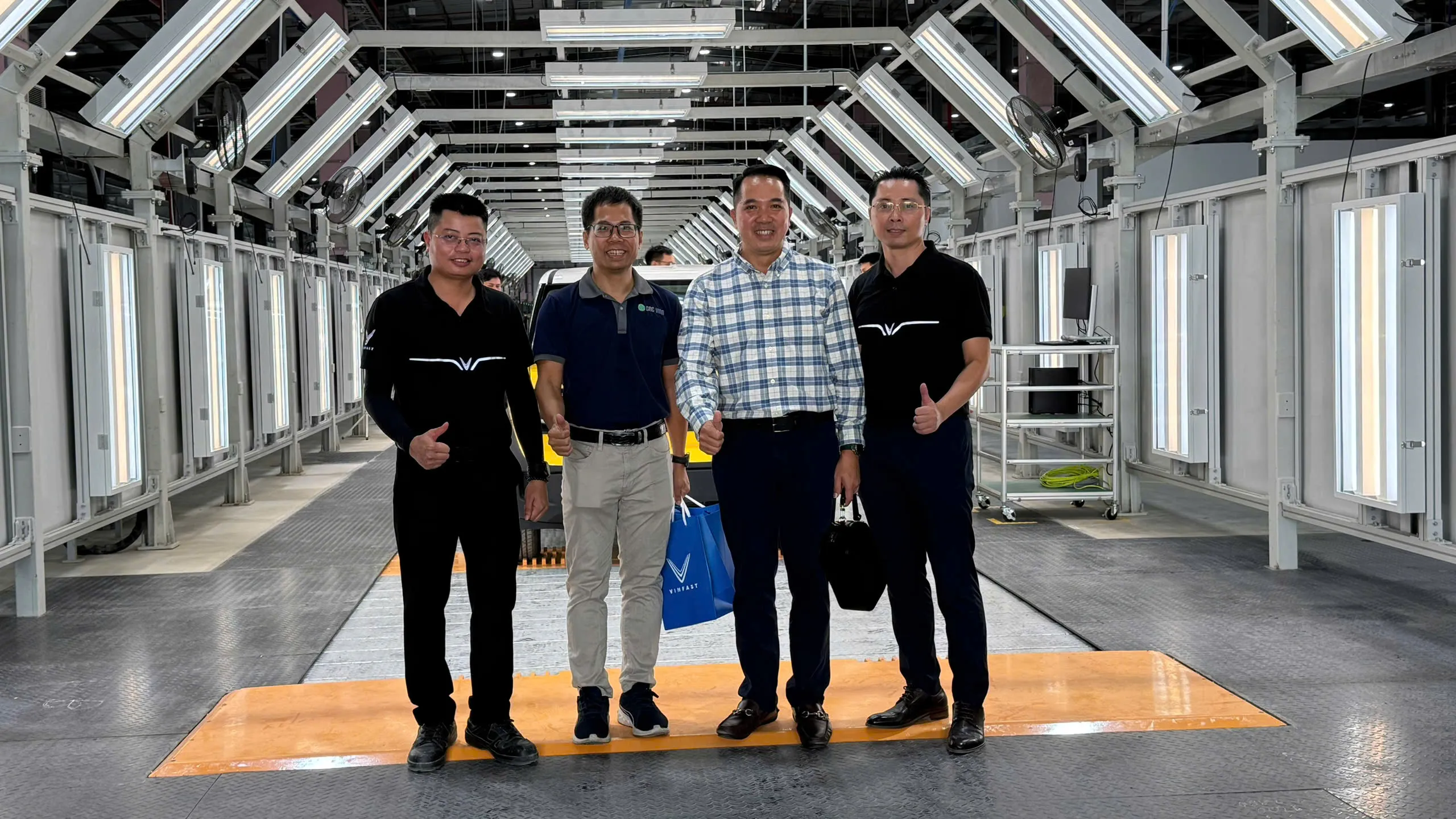

Ô tô và hàng không vũ trụ: bảng điều khiển, vô lăng, ống dẫn khí, linh kiện động cơ, …

Y tế: bộ lọc máu, ống lọc máu, bình đo nhịp tim, cảm biến nhịp tim cho bệnh nhân…

Bao bì: vỉ, giấy gói cho các mặt hàng như thanh kẹo, gói thực phẩm đông lạnh, hộp đựng đồ uống như sữa hoặc nước trái cây, hộp đựng vật liệu nguy hiểm như pháo hoa …

Hàng tiêu dùng: đồ chơi, dụng cụ, bật lửa sử dụng gas butan, …

So sánh với những kĩ thuật hàn khác

Hàn điện trở

Hàn điện trở là quá trình hàn trong đó hai hay nhiều mảnh kim loại được kết nối với nhau bằng cách tạo áp lực và dẫn dòng điện mạnh qua tổ hợp kim loại để làm nóng mối hàn và làm nóng chảy các kim loại để hàn chúng lại với nhau.

Ưu điểm:

-

Hoàn toàn có thể hàn gắn được các kim loại khác nhau.

-

Tính tự động hóa cao.

-

Tốc độ với năng suất hàn cao giúp tăng hiệu quả sản xuất.

-

Tiết kiệm chi phí khi hàn vật liệu.

-

Thân thiện với môi trường, tạo ra ít chất thải hoặc ô nhiễm mỗi trường.

-

Không cần sử dụng những kim loại phụ hay các vật liệu ngoại lai như chất trợ dung, khí trơ hoặc axetylen.

Nhược điểm:

-

Máy móc phức tạp và thường có chi phí cao – máy hàn điện trở thường đòi hỏi nhân viên được đào tạo kĩ thuật cao để sử dụng .

-

Độ dày của chi tiết gia công thường bị hạn chế .

-

Kém hiệu quả hơn đối với vật liệu dẫn điện cao.

-

Yêu cầu năng lượng điện cao.

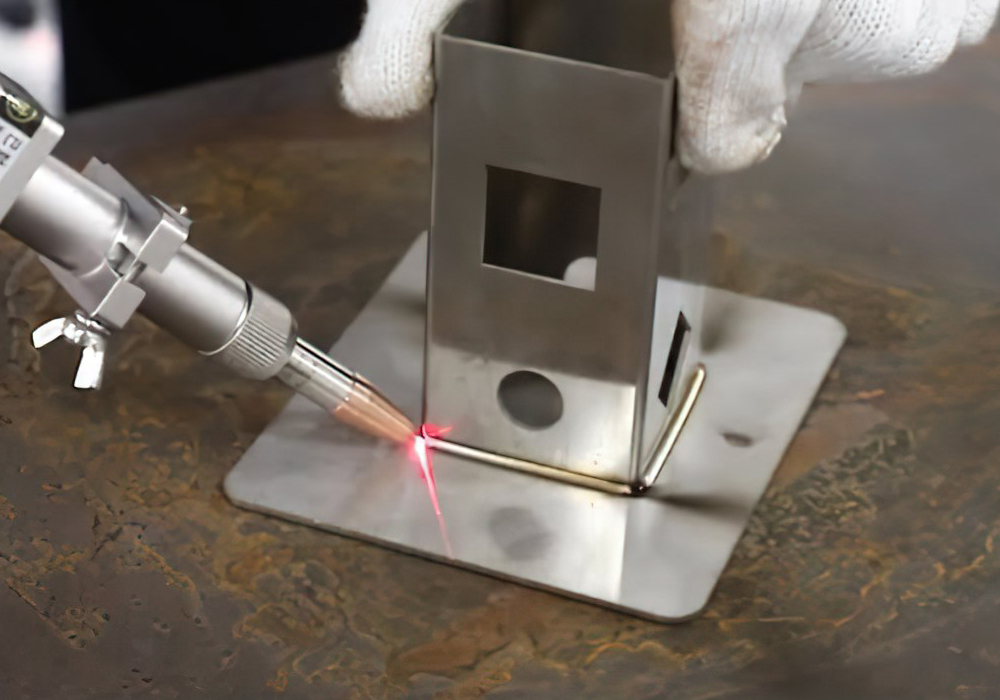

Hàn laser

Hàn laser là phương pháp để nung chảy các bộ phận kim loại bằng cách sử dụng chùm laser. Phương pháp này được ứng dụng trong hầu hết các ngành công nghiệp, đặc biệt là trong lĩnh vực ô tô, hàng không vũ trụ và điện tử, nơi độ chính xác và hiệu quả là yếu tố quan trọng nhất.

Ưu điểm:

-

Độ chính xác cao: Hàn laser có thể tạo các mối hàn nhỏ, phức tạp với độ chính xác cao. Năng lượng của chùm tia laser được kiểm soát, giảm thiểu vùng ảnh hưởng nhiệt và giảm thiểu được khả năng làm méo và lãng phí vật liệu.

-

Tốc độ cao: Vì sử dụng chùm tia laser là năng lượng tập trung nên việc làm chảy bề mặt kim loại sẽ được xảy ra nhanh chóng.

-

Tính linh hoạt: Hàn laser có thể sử dụng để hàn (nối) nhiều loại vật liệu, bao gồm kim loại, một số loại nhựa và đồ gốm.

-

Chất lượng cao : Hàn laser có thể hàn được mối hàn chất lượng cao với tính chất cơ học ổn định. Các mối hàn sẽ không có các sai số như độ xốp giòn, tạp chất và các vết rạn nứt.

-

Có thể sử dụng trong dây chuyền tự động: Mang lại khả năng sản xuất khối lượng lớn và chất lượng ổn định hơn so với những phương pháp hàn trước đây.

Nhược điểm:

-

Chi phí thiết bị: Các máy hàn laser thường có giá cao hơn so với hàn điện hoặc hàn truyền thống.

-

Tính an toàn: Laser có thể gây nguy hiểm nên cần được quản lí cẩn thận và thực hành các quy tắc an toàn để ngăn ngừa các tai nạn không đáng có.

-

Hạn chế về các ngành công nghiệp nặng: Vì hàn laser chủ yếu phù hợp với những ứng dụng hàn các phần kim loại mỏng nhẹ. Hiện nay hàn laser chưa thích ứng tốt với các vai trò nặng như việc đóng tàu.

-

Bảo trì khó khăn: Một số loại thiết bị laser yêu cầu bảo trì và lắp đặt chuyên sâu, làm tăng chi phí vận hành.

Hàn ma sát

Hàn ma sát là một quy trình hàn ở trạng thái rắn, trong đó nhiệt được tạo ra bởi ma sát giữa đầu mối hàn và phần kim loại được tiếp xúc và nung chảy được vật liệu.

Ưu điểm:

-

Ít tốn hao chi phí vật liệu.

-

Thời gian hàn nhanh, năng suất cao.

-

Không phát xạ độc hại.

-

Không càn thêm kim loại phụ để hàn.

-

Có thể tích hợp vào dây chuyền sản xuất tự động.

-

Hàn được trong nhiều loại tiết diện khác nhau .

-

Không yêu cầu cao về tay nghề của công nhân.

-

Không xảy ra nhiều loại khuyết tật mối hàn .

Nhược điểm:

-

Chiều dài của chi tiết hàn bị giảm.

-

Thiết bị đắt tiền.

-

Kích thước của chi tiết hàn bị hạn chế.

-

Không hàn được nhiều kết cấu phức tạp.

Sử dụng chất kết dính

Liên kết bằng chất kết dính là quá trình nối hai bề mặt lại với nhau, thường sử dụng một liên kết mịn. Điều này là liên quan đến việc sử dụng keo, epoxy hoặc một trong nhiều loại chất keo có liên kết thông qua sự bay hơi của dung môi hoặc thông qua quá trình xử lý thông qua nhiệt, thời gian hoặc áp suất.

Ưu điểm:

-

Liên kết được các vật liệu khác nhau khó liên kết được bằng các cách kết dính khác như nhựa với bề mặt liên kết thấp, kim loại có dầu và cao su silicon.

-

Sử dụng chất kết dính để liên kết hai bề mặt giúp ngăn chặn nước, bụi bẩn và các chất khác.

-

Chất kết dính khi phủ lên bề mặt, vào vị trí của những con ốc vít sẽ giúp cho bề mặt vật liệu trở nên nhẵn sạch mà không để lộ đầu đinh tán hay đai ốc, bu lông nhô ra. Chất kết dính còn giúp tiết kiệm được chi phí sơn lại vết cháy hàn.

Nhược điểm:

-

Dễ bị hỏng khi tiếp xúc với nhiệt độ cao hoặc khi ở ngoài thời tiết quá lâu.

-

Chất kết dính mất thời gian để có thể kết dính hoàn toàn và để đạt được độ bền tối đa.

Các yếu tố cần xem xét khi lựa chọn kĩ thuật hàn

Khả năng tương thích vật liệu

Sẽ có những vật liệu không phù hợp với phương pháp hàn mà mình chọn cũng như ngược lại. Vậy nên trước khi chọn kĩ thuật hàn hãy xem xét kĩ vật liệu cần hàn cũng như khả năng của phương pháp hàn có phù hợp với vật liệu đấy hay không.

Độ bền của khớp hàn

Tùy thuộc vào độ bền của khớp hàn. Công nhân có thể cần đến một khớp hàn có thể tháo rời (dùng chất kết dính) hoặc khớp hàn chắc chắn (các phương pháp hàn khác).Trong trường hợp mình muốn tháo và định vị lại vật liệu thì mình có thể tháo ra bao nhiều lần trước khi chất kết dính mất đặc tính hay trường hợp kết cấu sau khi hàn là một khối chắc chắn thì mối hàn cần phải chịu được tác động ra sao.

Khối lượng sản xuất

Lựa chọn phương pháp có khối lượng sản xuất cao cũng là một trong những yếu tố mình cần xem xét. Năng suất cao sẽ giúp cho các công xưởng hoàn thành các đơn hàng nhanh chóng.

Chi phí

Dựa vào ngân sách. Nên lựa chọn phương pháp hàn tối ưu nhất cho chi phí của doanh nghiệp và nhu cầu.

Tính tự động hóa

Liệu phương pháp hàn có thể phù hợp với quy trình sản xuất tự động hóa hay không? Phương pháp hàn đấy có thể ứng dụng được trong nhiều dây chuyền tự động không?

Kết luận

Bài viết trên đã giới thiệu sơ bộ về các phương pháp hàn hiện nay đặc biệt là phương pháp hàn siêu âm. Máy hàn siêu âm đóng một vai trò rất quan trọng trong sản xuất công nghiệp, đặc biệt là trong sản xuất cơ khí. Mặc dù đã có từ những năm 40 thì phương pháp này vẫn được sự dụng rộng rãi cho đến tận bây giờ.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh