PLC LÀ GÌ?

Để tự động hóa thành công việc sản xuất bất cứ thứ gì trong thế giới ngày nay phụ thuộc rất nhiều vào khả năng của các hệ thống công nghiệp khác nhau, cả cơ khí và điện, giao tiếp với nhau một cách nhanh chóng và hiệu quả. Điều này từng được thực hiện thông qua việc sử dụng các dãy rơle lớn và cồng kềnh bao gồm hàng trăm và đôi khi hàng nghìn rơle điện riêng lẻ, tất cả được nối với nhau theo các cấu hình cụ thể. Ngày nay, các nhiệm vụ tương tự từng được hoàn thành bởi các ngân hàng chuyển tiếp đó giờ đây được hoàn thành chỉ bằng một phần nhỏ không gian, thời gian thiết lập và điện năng bằng cách sử dụng bộ điều khiển logic khả trình hoặc PLC.

PLC LÀ GÌ?

Với xu hướng tự động hóa ngày càng được đưa vào tất cả các khía cạnh của sản xuất, PLC thực sự cần thiết. Chủ lực của tự động hóa công nghiệp, PLC là những máy tính nhỏ, có mục đích đặc biệt không có màn hình, bàn phím, máy in hoặc ổ cứng. Mục đích của nó là kiểm soát các đầu ra sản xuất cụ thể bằng cách sử dụng các đầu vào duy nhất và các quy tắc được lập trình sẵn. Bạn sẽ tìm thấy những chiếc máy tính độc đáo này ẩn trong bảng điều khiển ở hầu hết mọi tầng nhà máy, nơi cần có mức độ tự động hóa dù là nhỏ nhất.

Ban đầu được phát triển cho ngành công nghiệp ô tô, hiện tại PLC được sử dụng trong hầu hết các cơ sở sản xuất, trong tất cả các loại ngành công nghiệp trên toàn thế giới.

Thị trường PLC trên toàn thế giới đạt 16 tỷ đô la mỗi năm, với tốc độ tăng trưởng kép hàng năm trong 9 năm là 9,2%. Chúng có khả năng làm việc trong môi trường khắc nghiệt, ngay cả những môi trường có nhiệt độ cao, tiếng ồn, bụi và các điều kiện khác. Không có chúng, quá trình tự động hóa nhà máy như chúng ta biết sẽ rất khác.

CẤU TẠO PLC?

Ba thành phần chính tạo nên một PLC. Hai thành phần đầu tiên bao gồm một mô-đun đầu vào và một mô-đun đầu ra kết hợp với nhau tạo nên các đầu vào I/O. Chúng được liên kết với nhau bởi CPU hoặc bộ xử lý trung tâm. Đây là máy tính và thành phần trung tâm của PLC. Chúng ta hãy xem xét sâu hơn về từng bộ phận chính cũng như một số bộ phận phụ trợ của PLC, điều quan trọng cần lưu ý khi chọn PLC phù hợp với ứng dụng của bạn.

1. Mô-đun đầu vào (Input Mudules) – Đây là các kết nối vật lý giữa thế giới bên ngoài và PLC. Các cảm biến này cảm nhận khi nhận được tín hiệu bên ngoài và chuyển đổi tín hiệu đó thành tín hiệu điện, sau đó được gửi đến CPU đi kèm để xử lý. Cảm biến có hai biến thể, kỹ thuật số hoặc tương tự. Cảm biến kỹ thuật số chỉ cung cấp thông tin về việc một cái gì đó đang bật hay tắt. Một số ví dụ về cảm biến kỹ thuật số bao gồm công tắc bật/tắt, dải lưỡng kim, công tắc phao, v.v. Để thu thập thông tin khác nhau giữa bật và tắt, cần có đầu vào tương tự. Một số ví dụ về cảm biến tương tự bao gồm núm điều khiển, cặp nhiệt điện, cảm biến áp suất, máy đo biến dạng, v.v.

2. Bộ xử lý trung tâm (CPU) – Đây là “bộ não” của PLC chứa phần mềm với các quy tắc được lập trình sẵn, quyết định đầu ra nào được thực hiện dựa trên các tín hiệu nhận được từ mô-đun đầu vào. Nó bao gồm một bộ vi xử lý để thực hiện tác vụ logic, một chip nhớ để lưu trữ và các mạch tích hợp khác.

3. Mô-đun đầu ra (Output Modules) – Đây là những thiết bị xuôi dòng nhận tín hiệu cụ thể từ CPU để thực hiện hành động phản hồi được lập trình sẵn. Một số ví dụ bao gồm biến tần, đèn báo, động cơ, bộ khởi động, v.v.

4. HMI và kết nối mạng – Các thành phần này, thường được tìm thấy trong CPU của PLC cho phép người dùng tương tác và giám sát PLC. HMI, hoặc Giao diện Người Máy, là màn hình cho phép người dùng thực hiện một số cấu hình hoặc lập trình trực tiếp cho CPU. Chúng cũng thường được sử dụng để hiển thị các bài đọc I/O cho người dùng để có thể dễ dàng theo dõi các hoạt động. Mặt khác, các kết nối mạng là các mạch tích hợp như Ethernet hoặc Modbus cũng cho phép người dùng tương tác từ xa với CPU.

PLC VÀ TỰ ĐỘNG HÓA

Tự động hóa là việc sử dụng các hệ thống điều khiển khác nhau để vận hành thiết bị một cách tự động hoặc bán tự động.

PLC được sử dụng rộng rãi trong tự động hóa công nghiệp, nơi chúng giám sát và điều khiển những thứ như máy móc, dây chuyền sản xuất, băng tải, thang máy và thậm chí cả mạng điện thoại di động. PLC có thể được sử dụng để điều khiển hầu hết mọi thứ di chuyển hoặc thay đổi trạng thái – từ công tắc bật/tắt đơn giản đến các tác vụ phức tạp hơn như điều chỉnh dòng chảy của dầu trong nhà máy lọc dầu.

Hầu hết các PLC được chế tạo để xử lý một loại quy trình cụ thể – không thể thay đổi chúng nếu không tách rời PLC và lập trình lại nó. Điều đó có nghĩa là một nhà máy lọc dầu sẽ có các PLC được chế tạo đặc biệt để làm việc với máy bơm và van tại nhà máy lọc dầu; chúng sẽ không hoạt động tốt (hoặc hoàn toàn không) nếu được sử dụng trong tiệm bánh.

Hầu hết các PLC sử dụng đầu vào và đầu ra kỹ thuật số (I/O). Điều này có nghĩa là PLC có thể đọc dữ liệu từ các cảm biến và công tắc, đồng thời gửi dữ liệu đến các thiết bị như động cơ, van và đèn.

Ví dụ:

Thông thường, người vận hành cảnh báo PLC rằng một nhiệm vụ nhất định cần được thực hiện – ví dụ: khởi động máy. PLC sau đó sẽ thực hiện một chương trình sẽ khởi động máy và tiếp tục giám sát nó trong khi máy đang chạy.

Nếu xảy ra sự cố với máy, PLC có thể dừng máy hoặc thực hiện hành động khắc phục khác nếu cần.

VẬN HÀNH PLC

PLC thường được điều khiển bởi máy tính hoặc thiết bị khác chạy phần mềm đặc biệt. Phần mềm này cho phép người dùng tạo và chỉnh sửa chương trình, cũng như theo dõi trạng thái của PLC.

PLC sử dụng ngôn ngữ lập trình dành riêng cho kiểu dáng và kiểu dáng PLC. Ngôn ngữ này cho phép người dùng tạo các câu lệnh logic hoặc “quy tắc” quy định cách thức hoạt động của PLC. Ví dụ: một quy tắc có thể yêu cầu PLC bật máy bơm nếu áp suất trong bể giảm xuống dưới một mức nhất định.

Một thành phần quan trọng của PLC là giao diện người máy (HMI). HMI là màn hình, nút và nút bấm cho phép người vận hành giám sát và điều khiển PLC. Tùy thuộc vào độ phức tạp của PLC, nó có thể có rất ít HMI—hoặc hàng trăm.

Hầu hết các HMI đều có thể lập trình được, vì vậy chúng có thể được tùy chỉnh cho ứng dụng cụ thể. Phần mềm được sử dụng để tạo hoặc chỉnh sửa chương trình cũng được sử dụng để thiết kế hoặc cấu hình HMI. Điều này có nghĩa là người vận hành có thể kiểm soát tất cả các khía cạnh của PLC từ một giao diện duy nhất.

PLC TRONG CÁC NGÀNH CÔNG NGHIỆP

PLC có thể được sử dụng trong bất kỳ ngành nào cần điều khiển máy móc hoặc quy trình. Mỗi ngành có nhu cầu cụ thể của riêng mình và kết quả là mỗi ngành có các nhà sản xuất PLC ưa thích của riêng mình.

Chúng thường được tìm thấy nhiều nhất ở những nơi sau:

Dầu khí

Do khả năng chống hư hỏng từ các điều kiện áp suất cao và nhiệt độ cao, PLC rất lý tưởng để sử dụng ngoài khơi và tại các nhà máy lọc dầu.

Ví dụ:

PLC thường là bộ não của các hệ thống điều khiển BOP hiện đại. Thiết bị ngăn chặn xả tràn, hay BOP, là một thiết bị chuyên dụng lớn được sử dụng để ngăn chặn sự cố tràn dầu xảy ra. Nó hoạt động giống như van đóng giếng dầu, giống như thợ sửa ống nước đóng van trong đường ống, và đã được chứng minh là có hiệu quả cao trong việc đảm bảo an toàn tốt.

Công nghiệp sản xuất

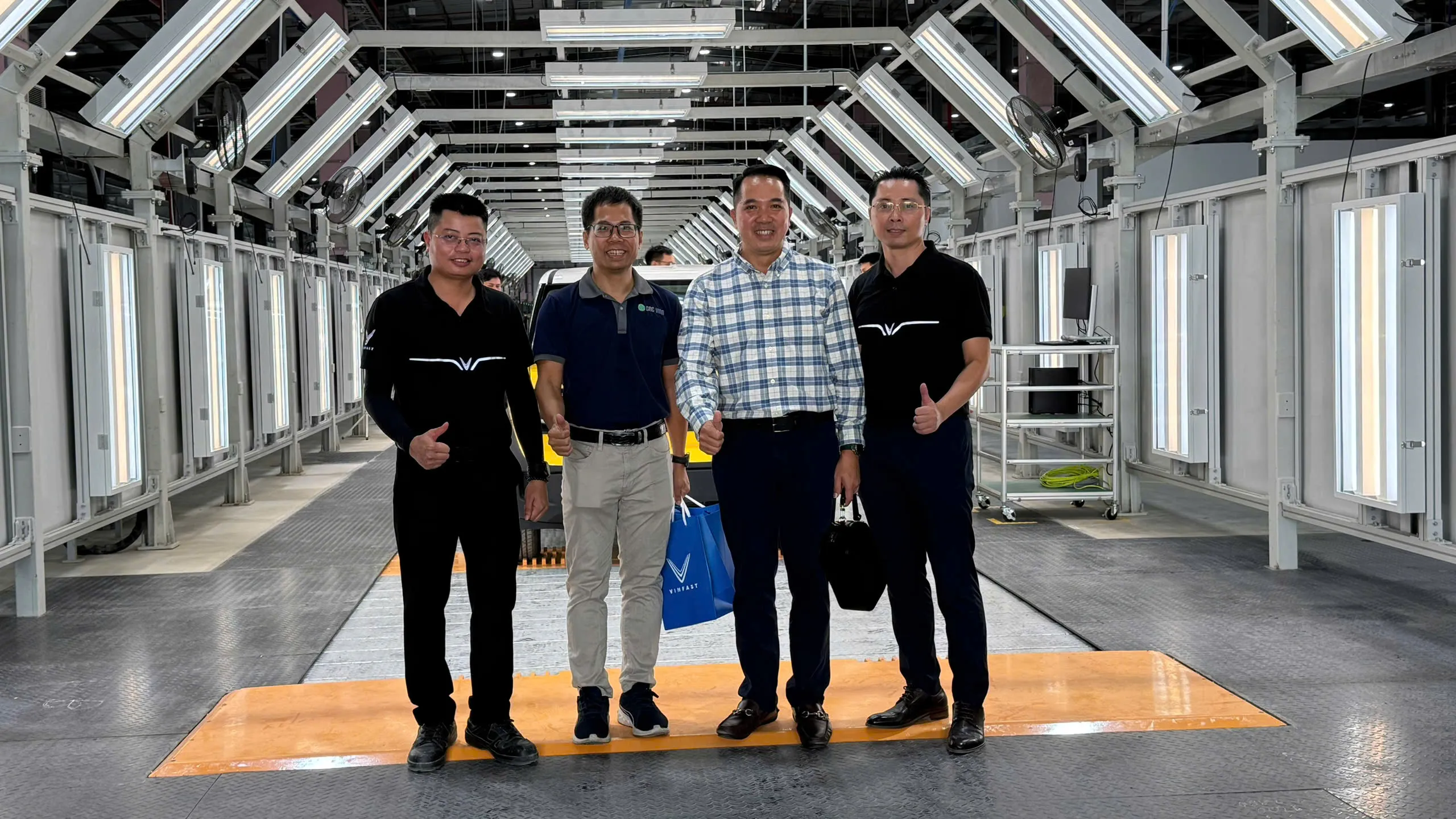

PLC được sử dụng rộng rãi trong sản xuất để tự động hóa hoặc điều khiển máy móc và quy trình, như tại PLC . Chúng nhận đầu vào từ nhiều loại cảm biến và công tắc, tạo một chuỗi hành động dựa trên thông tin này, sau đó gửi tín hiệu đến các thiết bị sẽ thực hiện các hành động này.

Ví dụ:

Nếu một chiếc xe thành phẩm lăn xuống băng tải vào khu vực lắp ráp, PLC có thể được lập trình để

- Kích hoạt máy phun sơn

- Dừng băng tải

- Mở đèn

- Âm thanh báo động.

Công nghiệp chế biến

PLC cũng được sử dụng trong ngành kỹ thuật quy trình . Các kỹ sư quy trình sử dụng chúng để giám sát và kiểm soát các quy trình hóa học, hóa dầu và các quy trình tương tự khác.

Các bộ điều khiển này thường được sử dụng để theo dõi tình trạng của máy móc trong các nhà máy hóa chất, cơ sở xử lý nước và các cơ sở công nghiệp khác.

Ví dụ:

PLC được sử dụng rộng rãi trong các nhà máy xử lý nước và nước thải để điều khiển máy bơm, van và các thiết bị khác.

Một PLC có thể được lập trình để

- Khởi động máy bơm khi mực nước trong bể đạt đến một điểm nhất định

- Đóng van khi độ pH của nước đạt đến một mức nhất định

- Bật quạt khi nhiệt độ của nước đạt đến một mức nhất định.

Ngành công nghiệp thực phẩm và nước giải khát

Ngành thực phẩm và đồ uống yêu cầu máy móc dễ lau chùi và vệ sinh. Do đó, nhiều PLC được sử dụng trong ngành này được làm từ thép không gỉ hoặc các vật liệu không ăn mòn khác.

PLC được sử dụng trong các nhà máy thực phẩm và đồ uống để điều khiển các máy đóng gói và chế biến thực phẩm.

Ví dụ:

Một PLC có thể được lập trình để

- Bắt đầu một băng tải khi một thùng chứa được đặt bên dưới nó

- Dừng băng tải khi thùng chứa đầy

- Bật đèn khi thùng rỗng.

Ngành Kỹ thuật xây dựng

PLC được sử dụng trong kỹ thuật dân dụng để điều khiển máy móc nâng vật nặng. Cầu trục là loại máy tự động nâng hạ vật nặng, PLC thường được sử dụng cho nhiệm vụ này.

Ví dụ:

Một công ty xây dựng có thể sử dụng phần mềm SCADA để giám sát đội cần cẩu của mình trên tất cả các dự án mà họ đang thực hiện. Nó cũng có thể sử dụng hệ thống này để điều khiển cần cẩu từ xa.

ĐIỀU KHIỂN CÔNG NGHIỆP

Điều khiển công nghiệp sử dụng PLC để tự động hóa các hệ thống và thiết bị công nghiệp.

Ví dụ:

- Đặt một công tắc trên máy sẽ kích hoạt van điện-khí nén đưa khí nén vào máy.

- Một PLC giám sát lượng vật liệu đi vào hệ thống và tắt máy bơm khi đầy, báo hiệu cho người vận hành loại bỏ vật liệu.

- Khi mực nước của bể giảm xuống, PLC được sử dụng để bật máy bơm tự động đổ đầy bể.

CHỌN ĐÚNG PLC

Khi chọn một PLC cho một ứng dụng, điều quan trọng là phải chọn một PLC phù hợp với nhiệm vụ. Ví dụ, một PLC rất phức tạp có thể quá mức cần thiết cho các tác vụ đơn giản như bật đèn LED.

Một số yếu tố chính cần xem xét khi chọn PLC là:

- Kích thước của ứng dụng (cần kiểm soát bao nhiêu máy hoặc quy trình?)

- Bao nhiêu dữ liệu cần được đọc và/hoặc ghi?

- Loại môi trường mà PLC sẽ được sử dụng (điều kiện khắc nghiệt, nhiệt độ và độ ẩm khắc nghiệt, v.v.)

- Ngôn ngữ lập trình nào là cần thiết?

- Cần bao nhiêu điểm đầu vào và đầu ra (I/O)?

- Loại giao diện truyền thông nào là cần thiết?

PLC VÀ IOT

PLC đã xuất hiện từ cuối những năm 1960 và theo một số cách, chúng đã không phát triển nhiều kể từ đó. Chúng đáp ứng yêu cầu cơ bản về điều khiển máy theo thời gian thực trong nhiều ngành công nghiệp và là thành phần thiết yếu của văn hóa tự động hóa sản xuất.

Tuy nhiên, khi việc sử dụng các công nghệ hiện đại trở nên phổ biến hơn trong công nghiệp, các hệ thống PLC dường như bị tụt lại phía sau.

Các nhà máy bắt đầu kết hợp công nghệ tự động hóa và thiết bị điện tử tinh vi vào quy trình sản xuất của họ vào nửa sau của thế kỷ 20, khởi động cuộc cách mạng công nghiệp lần thứ 3. PLC rất quan trọng trong quá trình chuyển đổi từ sản xuất công nghiệp sang Công nghiệp 3.0, cũng như việc áp dụng Công nghiệp 3.0.

Ngày nay, các doanh nghiệp đang sử dụng các cảm biến được kết nối internet, hệ thống dữ liệu tinh vi và các công nghệ khác thuộc danh mục ” Internet of Things ” để thực hiện khái niệm về một thế giới kết nối – một quá trình được coi là Cuộc cách mạng công nghiệp lần thứ 4 hoặc Công nghiệp 4.0 .

Liệu PLC có tiếp tục là một thành phần quan trọng của quy trình sản xuất khi ngày càng có nhiều công ty đưa các hệ thống mạng-thực ra thị trường? Hay sự sụp đổ của PLC sẽ cận kề? Chúng đơn giản để sử dụng, đáng tin cậy, đã được chứng minh là hoạt động tốt và chính xác, do đó, có thể nghi ngờ rằng chúng sẽ bị xóa hoặc thay đổi theo bất kỳ cách nào đáng kể trong tương lai gần đối với các doanh nghiệp vừa và nhỏ.

Tuy nhiên, khi chúng ta chuyển sang thời đại mà máy móc ngày càng được kết nối với nhau và các nhà sản xuất đang cố gắng đạt được hiệu quả cao hơn, có khả năng PLC sẽ cần phải phát triển để theo kịp.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh