Hiểu về rô bốt và vai trò của chúng trong IIoT

Từ nửa thế kỷ nay, rô bốt đã là trung tâm của Công nghiệp 3.0 – kỷ nguyên của tự động hóa tiền kỹ thuật số. Chúng sẽ rất quan trọng, nếu không muốn nói là hơn thế nữa, khi thế giới chuyển sang thời đại tự động hóa kỹ thuật số của Công nghiệp 4.0.

Hình ảnh robot có khớp nối sáu trục hàn thân xe ô tô và xe tải lớn đã trở nên cố định trong trí tưởng tượng phổ biến vào những năm 1970 và 1980. Kể từ đó, rô bốt có khớp nối đã lan rộng ra khắp và ngoài ngành công nghiệp nặng với nhiều cải tiến cho chính robot, cũng như sự phát triển của nhiều bộ hiệu ứng cuối (dụng cụ cuối cánh tay) để giải quyết nhu cầu tự động hóa linh hoạt ngày càng tăng.

Robot khớp nối được sử dụng trong các lĩnh vực đa dạng như chăm sóc sức khỏe, thực phẩm và đồ uống, sản xuất thép và kho bãi — bất cứ nơi nào có các nhiệm vụ lặp đi lặp lại hoặc môi trường hoặc công thái học có thể được hoàn thành nhanh hơn, đáng tin cậy hơn và / hoặc tiết kiệm chi phí hơn.

Kiến thức cơ bản về robot

Ban đầu, cuộc cách mạng robot này đã cung cấp cho các nhà sản xuất lớn như các nhà sản xuất ô tô những quy mô kinh tế thậm chí còn lớn hơn nhưng không mang lại lợi ích gì cho hầu hết các doanh nghiệp vừa và nhỏ. Những phát triển gần đây hơn về rô bốt cacte (tuyến tính), rô bốt SCARA và rô bốt Delta – cùng với robot cộng tác – đã giúp tự động hóa có thể tiếp cận được với các doanh nghiệp ở hầu hết mọi quy mô.

Mỗi loại robot đi kèm với những lợi ích và hạn chế. Đối với những người mới sử dụng robot, điều quan trọng là phải hiểu những khả năng và cạm bẫy đó.

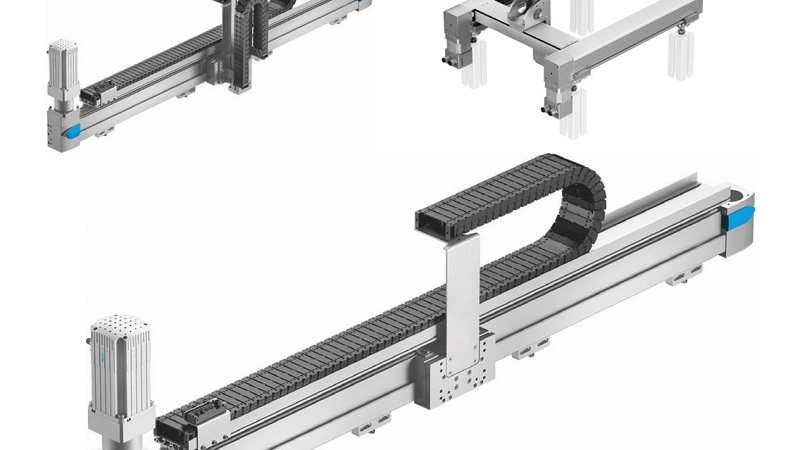

Cartesian Robots

Robot có 1-7 trục, mỗi trục cung cấp một mức độ tự do. Giàn cacte 2 trục thường nằm trên trục XY hoặc YZ. Robot 3 trục có ba bậc tự do và thực hiện các chức năng của nó thông qua các trục XYZ. Những rô bốt nhỏ này có hình thức cứng và không thể tự nghiêng hoặc xoay, mặc dù chúng có thể có dụng cụ kèm theo có thể xoay hoặc thích ứng với hình dạng của một trọng tải nhỏ. Robot 4 và 5 trục có thêm tính linh hoạt để xoay và nghiêng. Một rô bốt khớp nối 6 trục có 6 bậc tự do — khả năng linh hoạt để di chuyển các đối tượng theo bất kỳ hướng nào hoặc xoay chúng theo bất kỳ hướng nào. Loại thứ hai thường được chọn khi một ứng dụng yêu cầu thao tác phức tạp với các đối tượng. Trục thứ 7 cho phép mở rộng phạm vi tiếp cận trong một trục; nói cách khác, nó cho phép dịch chuyển các rô bốt có khớp nối 6 trục.

Robot khớp nối

Sự phổ biến của robot khớp nối 6 và 7 trục phản ánh tính linh hoạt tuyệt vời mà 6 bậc tự do cho phép. Chúng dễ dàng lập trình, đi kèm với bộ điều khiển và chuỗi chuyển động của riêng chúng, và kích hoạt I / O có thể được lập trình thông qua một mặt dây dạy thân thiện với người dùng. Về mặt phần cứng, robot khớp nối công nghiệp có thể tương đối nhỏ hoặc lớn. Chúng có thể có phạm vi tiếp cận đáng kể, trên ba mét với một số mẫu nhất định.

Robot có khớp nối cũng có các vấn đề có thể hạn chế tiện ích của nó hoặc tăng chi phí của nó. Robot có khớp nối kích thước nhỏ dễ lắp đặt; cơ sở của nó chỉ cần được bắt vít vào khung hoặc sàn. Nhưng nó chỉ có thể nâng được rất nhiều hoặc đạt được cho đến nay.

Trong trường hợp công việc đòi hỏi một robot lớn hơn, có thể yêu cầu kỹ thuật dân dụng để đảm bảo cấu trúc có thể chịu được trọng lượng và mô-men xoắn gây ra bởi sự bù tải. Phạm vi tiếp cận càng dài, tải trọng mà nó có thể quản lý càng lớn, càng đòi hỏi nhiều không gian và kỹ thuật, chi phí càng cao.

Một robot có khớp nối cũng có những điểm kỳ dị, tức là các vị trí và hướng trong không gian xung quanh mà nó không thể tiếp cận. Những hạn chế về không gian này đòi hỏi các biện pháp phòng ngừa an toàn phức tạp hơn vì robot thường sẽ được sử dụng trong các khu vực có mặt công nhân, thậm chí chỉ thỉnh thoảng. Các thiết bị đắt tiền, chẳng hạn như máy quét vùng hoặc thảm an toàn thường cần thiết và các chức năng nâng cao hơn sau đó được yêu cầu, chẳng hạn như Tốc độ giới hạn an toàn (SLS) hoặc Giám sát tốc độ an toàn (SSM). Thực tế là nó yêu cầu bộ điều khiển riêng của nó để xử lý động học nghịch đảo cũng có thể thể hiện sự sụt giảm kép từ góc độ phần cứng vì trong một số trường hợp nhất định, bộ điều khiển robot sẽ cần giao tiếp với một PLC cấp cao hơn trên dây chuyền sản xuất.

Một robot tuyến tính hoặc Cartesian bao gồm một tổ hợp các bộ truyền động tuyến tính và đôi khi là một bộ truyền động quay ở cuối cánh tay. Robot có thể thích ứng hoàn toàn; các nét và kích thước của mỗi trục có thể được tùy chỉnh cho ứng dụng. Tầm với và trọng tải của nó độc lập với nhau, không ăn nhập với nhau. Trục tuyến tính có trong một số thiết kế giúp điều chỉnh nó phù hợp hơn với chức năng mà nó thực hiện. Ví dụ, bộ truyền động đai có răng cho phép vận tốc cao trong khi bộ truyền động trục vít bi cho phép độ chính xác cao và lực tiến dao cao, với tốc độ nhận lên đến 100 / phút khá điển hình.

Khả năng thích ứng của các hệ thống xử lý này làm cho chúng được tối ưu hóa về giá cho một loạt các ứng dụng đơn giản, nơi không yêu cầu sự khéo léo của một robot có khớp nối. Điều đó có thể liên quan đến việc bố trí các bộ phận từ nhẹ đến rất nặng, phân loại hoặc đóng gói, kiểm tra thiết bị, v.v. Một ưu điểm và điểm khác biệt chính khác của rô bốt cacte là khả năng tiết kiệm không gian tuyệt vời. Nó cho phép truy cập đầy đủ vào diện tích mà nó chiếm giữ. Không có không gian chết hoặc điểm kỳ dị. Các yêu cầu an toàn ít nghiêm ngặt hơn và do đó ít tốn kém hơn vì phạm vi tiếp cận của robot được giới hạn trong khu vực làm việc nhỏ của nó.

Vì các cơ cấu chấp hành đang di chuyển dọc theo trục của hệ tọa độ không gian làm việc, nên không bắt buộc phải nội suy vị trí động cơ để xác định vị trí cuối cánh tay của robot trong không gian. Nói cách khác, không cần tính toán động học nghịch đảo. Hệ thống PLC thường có thể được sử dụng để điều khiển trực tiếp từng trục mà không cần thêm bộ điều khiển thứ hai.

Hạn chế chính của robot cacte là tính không linh hoạt khi so sánh. Nó sẽ dễ dàng điều chỉnh chuyển động tuyến tính theo ba trục và trục thứ tư, trục quay. Tuy nhiên, người ta phải thêm một bộ điều khiển chuyển động để thực hiện các tác vụ đồng bộ phức tạp hơn, chẳng hạn như CNC. Robot Descartes hiếm khi được sử dụng trong môi trường rửa trôi, vì chúng không cung cấp đủ khả năng bảo vệ chống lại sự xâm nhập của nước.

Cuối cùng, rô bốt cacte, nếu được sử dụng mà không có bộ điều khiển chuyển động riêng, có thể cần nhiều thời gian lập trình hơn các loại rô bốt khác. Các mặt dây dạy học ít phổ biến hơn, vì vậy việc lập trình các trình tự phải được thực hiện trong PLC, với mỗi trục được định địa chỉ và ủy nhiệm riêng.

Robot SCARA Robot

scara robot

SCARA (Cánh tay robot khớp nối tuân thủ có chọn lọc) đã được thiết kế và tối ưu hóa cho các ứng dụng nhẹ. Chúng là một phiên bản hợp lý của robot có khớp nối. Chúng rất thành thạo trong các chức năng như chèn các thành phần trong không gian có dung sai hẹp trong khi vẫn duy trì độ cứng của chúng trong các chuyển động như vậy, điều này làm cho chúng trở thành một lựa chọn hiệu quả về chi phí trong các ứng dụng chọn và đặt cũng như xử lý các bộ phận nhỏ. Việc lập trình và vận hành tương đối dễ dàng và nhanh chóng, sử dụng mặt dây dạy học do nhà sản xuất cung cấp.

Một rô bốt SCARA yêu cầu một bộ điều khiển rô bốt chuyên dụng và thường được giới hạn ở ba trục. Nó có thể là giải pháp tối ưu khi có thể sử dụng đầy đủ khả năng của nó — ba hoặc bốn bậc tự do —. Nếu công việc chỉ yêu cầu hai (ví dụ: di chuyển ngang và dọc), thì rô bốt SCARA không thể giảm xuống thành hệ thống hai trục, khiến nó kém hấp dẫn hơn so với rô bốt kiểu giàn cacte từ cả quan điểm chi phí và hiệu suất. Giống như rô bốt có khớp nối, dấu chân rô bốt SCARA cũng mở rộng ra xa hơn vùng làm việc, dẫn đến mất không gian chức năng trong và xung quanh thiết bị.

Delta Robot

Robot Delta chủ yếu nổi tiếng về tốc độ, với tốc độ nhận hàng lên đến 300 / phút. Kiểu lắp đặt của nó đặt nó lên trên vùng làm việc của nó, hạn chế việc mất dấu chân. Nó thường được kết hợp với hệ thống thị giác để chọn các mảnh được đặt ngẫu nhiên trong các ứng dụng phân loại và đóng gói phức tạp hơn. Cũng giống như rô bốt có khớp nối và rô bốt SCARA, nói chung nó sẽ được cung cấp một mặt dây chuyền hướng dẫn để dễ dàng lập trình.

Khả năng chịu tải của rô bốt delta nhìn chung thấp hơn nhiều so với các công nghệ thay thế và thiết kế chân máy nghịch đảo của nó khiến nó kém mạnh mẽ hơn so với các tùy chọn rô bốt khác.

Robot delta có một lớp vỏ làm việc hạn chế, vì thiết kế của nó không cho phép vươn xa. Giống như rô bốt cartesian và SCARA, rô bốt delta thường bị giới hạn ở bốn trục và không thể cung cấp tính linh hoạt của rô bốt có khớp nối.

Bằng cách cho phép cộng tác trực tiếp giữa công nhân và robot, robot cộng tác (cobots) đang bổ sung thêm một khía cạnh cho hiểu biết của chúng ta về cách tự động hóa có thể được tích hợp vào ngành công nghiệp.

Một cobot có thể là một rô bốt có khớp nối, cacte, SCARA hoặc rô bốt delta, mặc dù hầu hết sẽ được phân loại là có khớp nối. Chúng có tải trọng 4-35 kg. Sự khác biệt giữa cobots và các robot khác là các tính năng an toàn được tích hợp sẵn cho phép tương tác trực tiếp với con người mà không cần che chắn bảo vệ, rèm an toàn hoặc các tính năng an toàn khác.

delta robot

Vì chúng không cần các hàng rào an toàn cố định bên ngoài, một số cobots có thể được gắn trên nền tảng di động để đi đến bất cứ nơi nào chúng cần. Điều quan trọng cần lưu ý là phải thực hiện đánh giá an toàn của ứng dụng và mặc dù bản thân cobot có thể an toàn, nhưng nếu công cụ đang được sử dụng trên cánh tay của nó sắc nhọn, thì có thể sẽ cần một hàng rào an toàn bên ngoài.

Giá trị lớn nhất của cobots là nơi họ có thể giải phóng một nhân viên có kỹ năng khỏi những khía cạnh khó khăn trong công việc của họ để tập trung hoàn toàn vào những khía cạnh có giá trị cao. Ví dụ: trong việc lắp ráp thiết bị phức tạp đòi hỏi sự tiếp xúc khéo léo của con người, một cobot có thể thực hiện các công việc xử lý hoặc sản xuất đơn giản với sự hỗ trợ của người lao động, sau đó người này có thể tập trung hoàn toàn vào phần công việc sử dụng đầy đủ các kỹ năng hoặc kiến thức của họ.

Sự gia tăng của các công nghệ robot khác nhau đã cho phép các doanh nghiệp thuộc mọi quy mô tiếp cận các lợi ích của Công nghiệp 4.0 và tự động hóa kỹ thuật số. Sự lựa chọn robot tốt nhất thường dựa trên sự phù hợp nhất – không chỉ về yêu cầu kỹ thuật của ứng dụng mà còn từ quan điểm của các vấn đề liên quan như năng suất, an toàn nhà máy, sử dụng không gian, chi phí, v.v.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh