Dây chuyền lắp ráp là gì?

Dây chuyền lắp ráp là gì?

Nếu bạn đang đọc bài viết này bằng điện thoại, máy tính thì gần như thiết bị mà bạn đang sử dụng được sản xuất trên dây chuyền lắp ráp điện tử- một trong những sản phẩm trong ngành tự động hóa hàng đầu của chúng tôi. Đây là một quá trình sản xuất cho phép sản xuất hàng loạt sản phẩm với chi phí hiệu quả. Quy trình này được sử dụng trong nhiều ngành công nghiệp nhưng chắc chắn nhất là gắn liền với thế giới sản xuất ô tô.

Nhưng làm thế nào mà một dây chuyền tự động lắp ráp có thể hoạt động? Và nó bắt đầu được đưa vào ngành công nghiệp sản xuất từ khi nào? Hãy tiếp tục đọc để tìm hiểu thêm về cách thức hoạt động của dây chuyền lắp ráp-assembly line, lịch sử của dây chuyền lắp ráp và cách xác định thời điểm “kỳ quan hiện đại” này hoạt động dưới đây.

Các điểm nổi bật về dây chuyền lắp ráp bạn cần biết

Dây chuyền lắp ráp là một quy trình sản xuất phân chia lao động bằng cách chia nhỏ quá trình sản xuất một sản phẩm thành các bước nối tiếp nhau được hoàn thành theo một trình tự được xác định trước.

Dây chuyền lắp ráp được sử dụng vào cuối những năm 1800 khi công nhân sử dụng hệ thống ròng rọc để di chuyển sản phẩm từ trạm này sang trạm tiếp theo trong line sản xuất của nhà máy.

Ransom Olds đã sử dụng hệ thống đó để sản xuất Xe di động cũ có dấu gạch ngang cong của mình.

“Chiếc Oldsmobile Model R chạy bằng xăng , còn được gọi là Curved Dash Oldsmobile [3] được ghi nhận là chiếc ô tô sản xuất hàng loạt đầu tiên , có nghĩa là nó được chế tạo trên dây chuyền lắp ráp sử dụng các bộ phận có thể hoán đổi cho nhau . Nó được giới thiệu bởi công ty Oldsmobile vào năm 1901 và được sản xuất đến năm 1903; 425 chiếc được sản xuất trong năm đầu tiên, [4] 2.500 chiếc vào năm 1902, và tổng cộng hơn 19.000 chiếc được chế tạo.” – Theo Wiki

Henry Ford đã tạo ra dây chuyền lắp ráp vận hành lần đầu tiên, kết hợp ý tưởng của Olds với băng tải, để sản xuất hàng loạt Model T vào năm 1913.

Dây chuyền lắp ráp hiện đại được sử dụng trong nhiều ngành công nghiệp khác nhau, giúp tăng sản lượng, cắt giảm chi phí, thúc đẩy lợi nhuận. Như dây chuyền lắp ráp ô tô xe máy, điện tử, cơ khí.

Một dây chuyền lắp ráp là một quá trình sản xuất chia ra quá trình lao động. Nó chia nhỏ quá trình sản xuất hàng hóa thành các bước được hoàn thành theo một trình tự được xác định trước. Dây chuyền lắp ráp là phương pháp được sử dụng phổ biến nhất trong quá trình sản xuất hàng loạt sản phẩm.

Các dây chuyền lắp ráp có thể giảm chi phí lao động vì lao động phổ thông có thể dễ dàng được đào tạo để thực hiện các công việc cụ thể. Thay vì thuê một thợ thủ công lành nghề để ghép toàn bộ đồ nội thất hoặc động cơ xe, các công ty có thể thuê một công nhân chỉ thêm chân vào ghế đẩu hoặc bu lông vào máy.

Lịch sử của dây chuyền lắp ráp

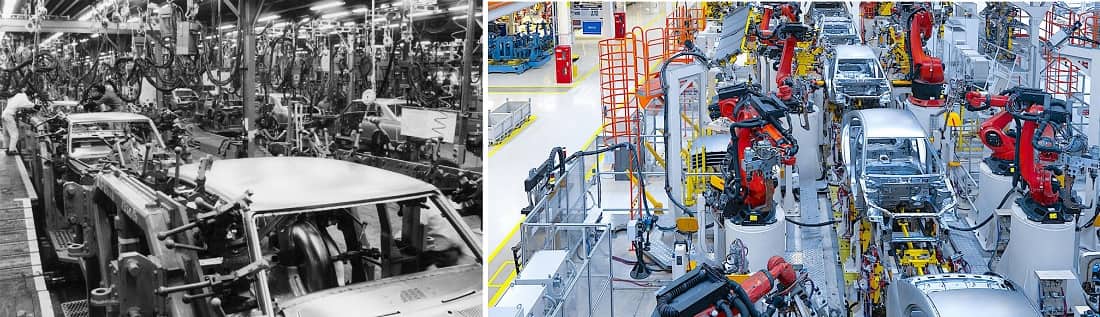

Dây chuyền lắp ráp đã thay đổi mạnh mẽ cách thức sản xuất hàng hóa. Trước khi được giới thiệu, công nhân sẽ lắp ráp một sản phẩm — hoặc một phần lớn của sản phẩm — tại chỗ, thường với một công nhân hoàn thành tất cả các nhiệm vụ liên quan đến việc tạo ra sản phẩm. Mặt khác, dây chuyền lắp ráp có công nhân (hoặc máy móc) hoàn thành một nhiệm vụ cụ thể trên sản phẩm khi nó tiếp tục đi dọc theo dây chuyền sản xuất thay vì hoàn thành một loạt nhiệm vụ. Điều này làm tăng hiệu quả bằng cách tối đa hóa số lượng một công nhân có thể sản xuất so với chi phí lao động.

Hầu hết mọi người đều ghi nhận Henry Ford có vai trò hàng đầu với dây chuyền lắp ráp. Nhưng thực ra ông không phải là người phát minh ra nó. Dây chuyền lắp ráp đã được sử dụng vào cuối những năm 1800 bởi nhiều ngành công nghiệp, chẳng hạn như máy đóng gói thịt. Các phiên bản này sử dụng hệ thống ròng rọc để di chuyển các vật phẩm từ người này sang người khác.

- Dây chuyền lắp ráp đầu tiên được tạo ra bởi một nhà sản xuất ô tô khác . Ransom E. Olds đã sản xuất hàng loạt chiếc ô tô đầu tiên trên thế giới trên dây chuyền lắp ráp vào năm 1901. Ông đã bán chiếc xe này, chiếc Curved Dash Oldsmobile, với tổng số tiền là 650 đô la.

- Ford đã lấy ý tưởng này và còn tiến xa hơn khi lắp đặt dây chuyền lắp ráp chuyển động vào năm 1913. Ông đang tìm cách cải thiện quy trình sản xuất và làm cho nó hiệu quả hơn.

3. Ford đã nghiên cứu các ngành công nghiệp khác, chẳng hạn như nhà máy bột mì và lò giết mổ, sử dụng băng tải để hợp lý hóa quy trình sản xuất và thực hiện ý tưởng vào cơ sở sản xuất của mình.

- Với một dây chuyền lắp ráp di chuyển nhờ băng tải công nghiệp, công nhân của ông có thể ở yên tại chỗ mà không cần phải vận chuyển các linh kiện, chi tiết lắp ráp nặng từ khu vực này sang khu vực khác.

- Quá trình này cho phép Ford sản xuất hàng loạt xe – Ford Model T – cắt giảm thời gian sản xuất từ nửa ngày xuống còn hơn 90 phút cho một chiếc xe duy nhất.

Ý tưởng của Ford đã thay đổi thế giới sản xuất. Mặc dù nhiều ngành công nghiệp vẫn sản xuất từng món một và thủ công, các dây chuyền lắp ráp có thể được tìm thấy trên khắp thế giới. Đổi mới dẫn đến dây chuyền lắp ráp tự động, loại bỏ nhu cầu lao động của con người cho đến cuối quá trình sản xuất.

Điều này không chỉ nâng cao hiệu quả và sản lượng sản xuất cao hơn mà còn giảm chi phí và thời gian sản xuất.

- Điều này dẫn đến lợi nhuận lớn hơn cho các công ty và công nhân của họ.

Các loại dây chuyền lắp ráp

Các dây chuyền lắp ráp khác nhau tùy thuộc vào người sử dụng chúng và cho mục đích gì. Chúng thường được điều chỉnh cho phù hợp với các sản phẩm đang được sản xuất. Nhưng các loại dây chuyền lắp ráp thường được chia thành các loại sau:

Dây chuyền lắp ráp tự động hóa: Thay vì con người, các dây chuyền lắp ráp này chủ yếu được vận hành bởi và với sự hỗ trợ của lao động là máy móc. Phần lớn các dây chuyền lắp ráp được tự động hóa.

Dây chuyền cổ điển: Dây chuyền lắp ráp cổ điển sử dụng một loạt các bước và các cá nhân khác nhau để tạo ra một sản phẩm, chẳng hạn như ô tô.

Dây chuyền không liên tục: Loại dây chuyền lắp ráp này tạo ra các sản phẩm tương tự nhưng không giống hệt nhau. Ví dụ, ngành công nghiệp đồ nội thất có thể sử dụng dây chuyền lắp ráp gián đoạn để sản xuất các sản phẩm có nhiều loại vải bọc khác nhau.

Lean: Tương tự như dây chuyền tự động, dây chuyền này liên quan đến việc sử dụng một nhóm công nhân chứ không phải một hoặc hai cá nhân.

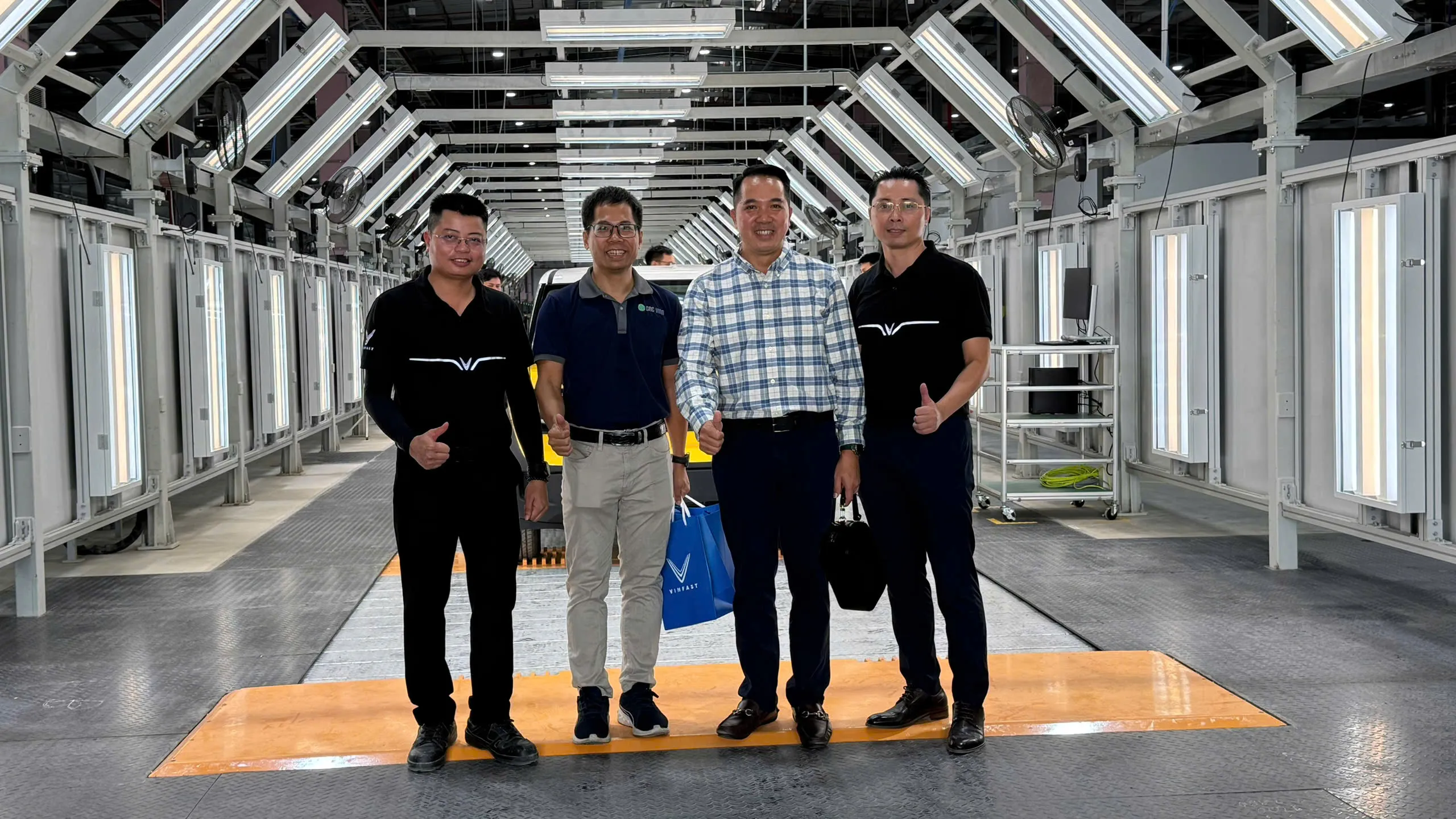

day chuyen lap rap o to hien dai

Khi nào sử dụng dây chuyền lắp ráp

Xác định những nhiệm vụ cá nhân nào phải hoàn thành, khi nào cần hoàn thành và ai sẽ hoàn thành chúng là một bước quan trọng để thiết lập một dây chuyền lắp ráp hiệu quả. Các sản phẩm phức tạp, chẳng hạn như ô tô, phải được chia nhỏ thành các thành phần để máy móc và công nhân có thể nhanh chóng lắp ráp.

Các công ty sử dụng phương pháp tiếp cận thiết kế lắp ráp để phân tích sản phẩm và thiết kế của nó nhằm xác định thứ tự lắp ráp, cũng như xác định các vấn đề có thể ảnh hưởng đến từng nguyên công. Mỗi nhiệm vụ được phân loại là thủ công, rô bốt hoặc tự động, sau đó được giao cho các trạm riêng lẻ dọc theo tầng nhà máy sản xuất.

Các công ty cũng có thể thiết kế các sản phẩm có lưu ý đến việc lắp ráp, được gọi là kỹ thuật đồng thời. Điều này cho phép công ty bắt đầu sản xuất một sản phẩm mới được thiết kế với mục đích sản xuất hàng loạt, với các nhiệm vụ, thứ tự nguyên công và bố trí dây chuyền lắp ráp đã được xác định trước. Điều này có thể làm giảm đáng kể thời gian dẫn đầu giữa việc phát hành thiết kế sản phẩm ban đầu và giới thiệu sản phẩm cuối cùng.

Tự động hóa có thể mang lại lợi nhuận lớn cho doanh nghiệp, chúng thường dẫn đến giảm lao động có kỹ năng.

Câu hỏi thường gặp về dây chuyền lắp ráp

Dây Chuyền Lắp Ráp Có Tác Động Như Thế Nào?

Dây chuyền lắp ráp đã có tác động lớn đến xã hội ở nhiều cấp độ khác nhau. Nó làm tăng sản lượng sản xuất, giúp tiết kiệm thời gian và tiền bạc cho các công ty. Điều này ảnh hưởng đến lợi nhuận của họ, dẫn đến lợi nhuận cao hơn. Và kể từ khi các phiên bản trước của dây chuyền lắp ráp cho phép công nhân ở lại tại chỗ, họ không còn phải di chuyển hoặc vận chuyển các mặt hàng nặng từ nơi này sang nơi khác để hoàn thành quá trình sản xuất. Nhưng dây chuyền lắp ráp đã cắt giảm nhu cầu về lao động có kỹ năng vì các phiên bản hiện đại thường yêu cầu những cá nhân có ít kỹ năng hơn hoặc không có lao động gì cả.

Henry Ford đã thực sự phát minh ra dây chuyền lắp ráp?

Mặc dù Henry Ford được cho là người đã phát minh ra dây chuyền lắp ráp, nhưng ông không thực sự là người tạo ra hệ thống này. Một số ngành công nghiệp, chẳng hạn như ngành công nghiệp thịt, đã sử dụng dây chuyền lắp ráp để giúp tăng tốc quá trình sản xuất của họ. Các công nhân đã sử dụng hệ thống ròng rọc để di chuyển xác từ người này sang người khác. Ransom Olds đã sử dụng ý tưởng này để sản xuất Xe di động Oldsmobile Curved Dash. Ford đã lấy ý tưởng đó và triển khai hệ thống băng tải được sử dụng trong các ngành công nghiệp khác để sản xuất hàng loạt Ford Model T ngay lần lặp lại đầu tiên của dây chuyền lắp ráp hiện đại vào năm 1913.

Sự khác biệt giữa dây chuyền sản xuất và dây chuyền lắp ráp là gì?

Mặc dù chúng thường bị nhầm lẫn, nhưng dây chuyền sản xuất và dây chuyền lắp ráp là hai thứ khác nhau. Một dây chuyền sản xuất liên quan đến sự chuyển động của các sản phẩm được sản xuất theo một quy trình tuyến tính. Điều này có nghĩa là một sản phẩm di chuyển dần dần từ đầu đến cuối một cách tuần tự. Chế biến thực phẩm sử dụng dây chuyền sản xuất để chuyển từ nguyên liệu thô sang hàng hóa đóng gói. Mặt khác, một dây chuyền lắp ráp bao gồm việc bổ sung các bộ phận và thành phần để hoàn thành một sản phẩm, chẳng hạn như một chiếc ô tô.

Những ngành nào sử dụng dây chuyền lắp ráp?

Dây chuyền lắp ráp đã được sử dụng trong nhiều ngành công nghiệp khác nhau từ cuối những năm 1800 và vẫn được sử dụng cho đến ngày nay. Chúng chủ yếu được sử dụng trong các ngành công nghiệp ô tô, giao thông vận tải, đồ thể thao, điện tử, thực phẩm và đồ uống, may mặc quần áo và hàng tiêu dùng , v.v.

Điểm mấu chốt

Dây chuyền lắp ráp là một phần quan trọng của thế giới sản xuất ngày nay. Chúng giúp nâng cao hiệu quả, cắt giảm chi phí, đồng thời tăng sản lượng sản xuất, thúc đẩy lợi nhuận của doanh nghiệp. Mặc dù ông không phát minh ra nó – các dây chuyền lắp ráp đã được sử dụng vào cuối những năm 1800 bởi các ngành công nghiệp khác nhau – Henry Ford thường được ghi nhận là đã hiện đại hóa dây chuyền lắp ráp khi ông giới thiệu băng tải chuyển động để sản xuất hàng loạt chiếc Ford Model T của mình vào năm 1913. Nhờ đổi mới của mình, các lĩnh vực khác trong nền kinh tế hiện sử dụng dây chuyền lắp ráp hiện đại để sản xuất các sản phẩm của họ.

Xem thêm các dây chuyền lắp ráp của chúng tôi:

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh