CÁC CÔNG ĐOẠN CỦA SƠN TĨNH ĐIỆN

Giới thiệu về các công đoạn của sơn tĩnh điện

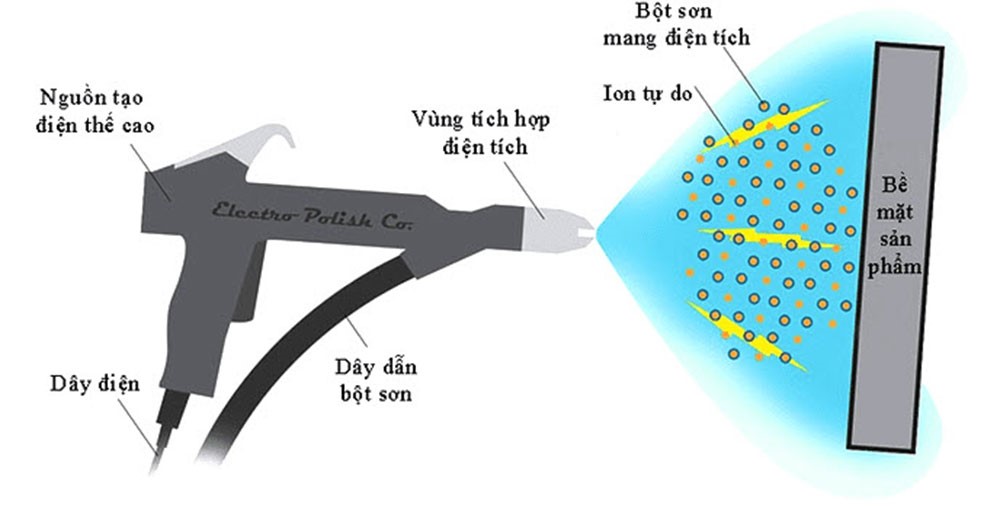

Công nghệ sơn tĩnh điện chỉ thích hợp cho các vật liệu kim loại có tính dẫn điện như sắt, thép. Vì được thực hiện bằng cách cho bột sơn mang điện tích dương, còn bề mặt kim loại mang điện tích âm. Khi sơn, các điện tích dương (+) gặp điện tích âm (-) sẽ liên kết vào với nhau theo nguyên lý dòng điện khiến lớp sơn gắn chặt, đồng đều khắp bề mặt kim loại.

Nguyên lý sơn tĩnh điện

Sơn tĩnh điện ngăn cản không khí và hơi ẩm tiếp xúc với bề mặt kim loại để hạn chế quá trình oxy hóa và ăn mòn điện hóa vật sơn. Việc kết hợp các chất màu ở các lớp sơn không chỉ với mục đích trang trí mà còn có tác dụng bảo vệ kim loại. Qua đó cho thấy sơn tĩnh điện rất quan trọng trong đảm bảo độ bền và tăng tuổi thọ cho các chi tiết kim loại.

Để đảm bảo sản phẩm đạt chất lượng sau khi sơn. Các kỹ sư chia quy trình sơn tĩnh điện ra làm 3 công đoạn:

- Tiền xử lý

- Phun sơn

- Sấy khô

Các công đoạn của sơn tĩnh điện

Trong phần giới thiệu trên, ta đã biết có 3 công đoạn chính để hoàn thiện quy trình sơn các chi tiết trong dây chuyền sơn tĩnh điện. Trong phần này, chúng ta sẽ tìm hiểu sâu hơn từng công đoạn. Qua đó, biết được mục đích từng công đoạn

Tiền xử lý

Đa số các chi tiết trước khi sơn đều có rất nhiều khuyết tật bề mặt. Ví dụ, các chi tiết hàn có thể bị rỗ xỉ hoặc các vết cháy đen trên bề mặt do nhiệt độ cao; các chi tiết gia công cắt gọt có thể bị gỉ sét do để trong môi trường ẩm ướt,… Vì vậy, ở bước này ta cần loại bỏ hoàn toàn các khuyết tật đó để đảm bảo độ đồng đều của lớp phủ khi sơn.

Các bước quan trọng trong công đoạn này:

- Làm sạch bụi bẩn và dầu mỡ: đây là hai chất bẩn chính trong tất cả các chi tiết cơ khí. Vì vậy cần đặc biệt chú ý bước này để đảm bảo cho quá trình sơn.

- Rửa sạch: làm sạch các hoát chất, cặn bẩn còn sót lại trên các chi tiết.

- Sấy khô: bề mặt chi tiền cần đảm bảo khô ráo nhằm tăng độ bám các hạt sơn vào bề mặt chi tiết.

Ngoài ra, sau khi thực hiện các bước trên các chi tiết sẽ được phủ một lớp sắt phốt-phát (FEPO4) nhằm tăng độ liên kết của sơn với chi tiết.

Phun sơn

Quá trình phun sơn tĩnh điện sẽ được diễn ra trong buồng sơn. Buồng phun sơn không chỉ có vai trò đảm bảo sơn không phát tán nhiều ra không khí mà quan trọng hơn, nó giúp thu hồi lượng bột sơn dư để tái sử dụng cho lần sơn tiếp theo.

Buồng sơn tĩnh điện CNC VINA

- Ứng dụng của các loại phun sơn

- Sơn nước thủ công

Các chi tiết sẽ được sơn bằng những loại sơn thông thường bằng chổi quét hoặc súng phun để ngăn sự tiếp xúc trực tiếp với không khí và tăng tính thẩm mỹ. Phương pháp này tốn ít chi phí bởi sự đơn giản trong quy trình nhưng chi tiết có khả năng chống chịu kém hơn, lớp sơn có thể sớm bị bong tróc.

Buồng sơn tĩnh điện thủ công

- Sơn tĩnh điện

Sơn tĩnh điện bằng súng phun tĩnh điện, bột màu sẽ được tích điện dương. Sau đó, chúng bám vào sản phẩm kim loại, được nối đất nên mang điện tích âm. Quá trình này mang lại một lớp hoàn thiện bền và đẹp, chống sứt mẻ.

- Lớp phủ nền chất lỏng

Chi tiết sẽ được làm nóng và nhúng vào bể bột hóa chất, chúng sẽ bị tan chảy bởi nhiệt độ cao và bao bọc toàn bộ bề mặt chi tiết, giúp che đi những khuyết điểm và tăng khả năng chống chịu với thời tiết và sự mài mòn.

- Lớp phủ PTFE

Lớp phủ Polytetrafluoroethylene (PTFE) được áp dụng dưới dạng phun chất lỏng hoặc sơn tĩnh điện. Lớp phủ bảo vệ đa năng này được sử dụng trong nhiều ngành công nghiệp , như y tế, chế biến thực phẩm, bề mặt gia công và vỏ dây điện. Nó cũng thường được sử dụng trong dụng cụ nấu nướng, giúp bề mặt chống dính. Nó thậm chí có thể áp dụng tốt cho một số loại nhựa nhất định, nhưng trước tiên nó cần một quá trình xử lý trước đặc biệt bổ sung được gọi là mài mòn.

Sấy khô

Cuối cùng, sau khi sản phẩm được sơn tĩnh điện bằng phương pháp phù hợp nhất với vật liệu, sản phẩm sẽ bước vào bước cuối cùng: giai đoạn đóng rắn. Nhiệt độ này, có thể lên tới hơn 230oC, làm tan chảy bột trên kim loại để mang lại sự bảo vệ hoàn toàn. Khi lớp sơn tĩnh điện đóng rắn và bám dính hoàn toàn vào kim loại, các hạt liên kết với nhau để tạo ra lớp hoàn thiện mịn, đều.

- Phương pháp sấy khô

- Sấy đối lưu

Dựa trên hiện tượng đối lưu trong không khí làm nóng toàn bộ không khí bên trong không gian lò. Vì thế mà phương pháp này không bị ảnh hưởng bởi hình dạng của các chi tiết, cho phép xử lý mọi vết lõm trên bề mặt sản phẩm.

- Tia hồng ngoại

Trong hầu hết các trường hợp, lò hồng ngoại sẽ là lò có hiệu suất cao hơn. Điều này là do bản chất của lò hồng ngoại xử lý lớp phủ. Sóng hồng ngoại đâm xuyên bề mặt chi tiết để sấy khô chi tiết nhanh chóng. Tiết kiệm chi phí và nâng cao năng suất.

- Tia cực tím

Trái với hai phương pháp trên sử dụng nhiệt để sấy khô thì đối với phương pháp này – sử dụng tia cực tím để bắt đầu các phản ứng quang hóa, tạo ra mạng lưới liên kết của các polyme. Phương pháp có tốc độ cao, nhanh chóng sấy khô các chi tiết sau khi sơn, nhưng đi kèm là chi phí vận hành đắt đỏ.

Vấn đề của phương pháp sơn tĩnh điện

Trong bài viết này, chúng ta đã tìm hiểu về định nghĩa và các công đoạn của sơn tĩnh điện. Qua đó, phần nào thấy được những ưu điểm, lợi ích kinh tế mà phương pháp này đem lại. Trong phần này, chúng ta sẽ tìm hiểu về vấn đề của phương pháp; lý do mà nó chưa thể thay thế hoàn toàn các phương pháp xử lý bề mặt khác như mạ, anode,…

Vấn đề

- Chi phí cao: để áp dụng sơn tĩnh điện cho các công ty, doanh nghiệp sẽ tốn chi phí ban đầu rất lớn, khi phải trang bị buồng sơn, lò sấy, trang bị an toàn,… chưa kể đến những chi phí khác như đào tạo và bảo hành.

- Lớp sơn dày: lớp sơn mỏng nhất có thể thực hiện được dày từ 40 đến 60 micromet,

- Màu sơn không đa dạng: so với sơn lỏng, bột sơn tĩnh điện không thể pha trộn để tạo ra các màu sắc đa dạng. Vì vậy, cần phải mua nhiều loại màu sơn hơn để sử dụng, gây tốn kém và lãng phí.

- Quy trình phức tạp: như đã biết về quy trình thực hiện gồm 3 công đoạn ở trêu, nếu 1 chi tiết không đạt về màu sắc hay độ đồng đều, chi tiết ấy cần thực hiện lại từ đầu.

Nguyên nhân của vấn đề

Qua những vấn đề kể trên, ta có thể thấy đa số các vấn đề có thể giải quyết trong quá trình thiết kế và sơn. Một số nguyên nhân có thể kế đến như:

- Thiết kế lựa chọn màu sơn ít sử dụng.

- Thiết kế không chỉ thị rõ yêu cầu khi sơn.

- Công nhân sơn không đều.

- Công nhân chọn sai màu sơn.

Giải pháp

Đối với những sai lầm mang yếu tố con người đều có thể giải quyết và là những kinh nghiệm cho những lần thực hiện lần sau:

- Thiết kế thống nhất và đảm bảo màu sơn cần dùng là có sẵn.

- Công nhân cần kiểm kỹ các yêu cầu về màu sơn để tránh lãng phí sơn và thời gian thực hiện quy trình sơn.

Tổng kết

Tuy tồn tại một số nhược điểm về độ bền lớp sơn và màu sắc nhưng sơn tĩnh điện là một phương pháp xử lý bề mặt chi tiết sau gia công khá phổ biến. Bởi chúng tiết kiệm thời gian, chi phí hơn và không làm biến dạng chi tiết như những phương phương pháp xử lý khác như mạ hay anode.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh