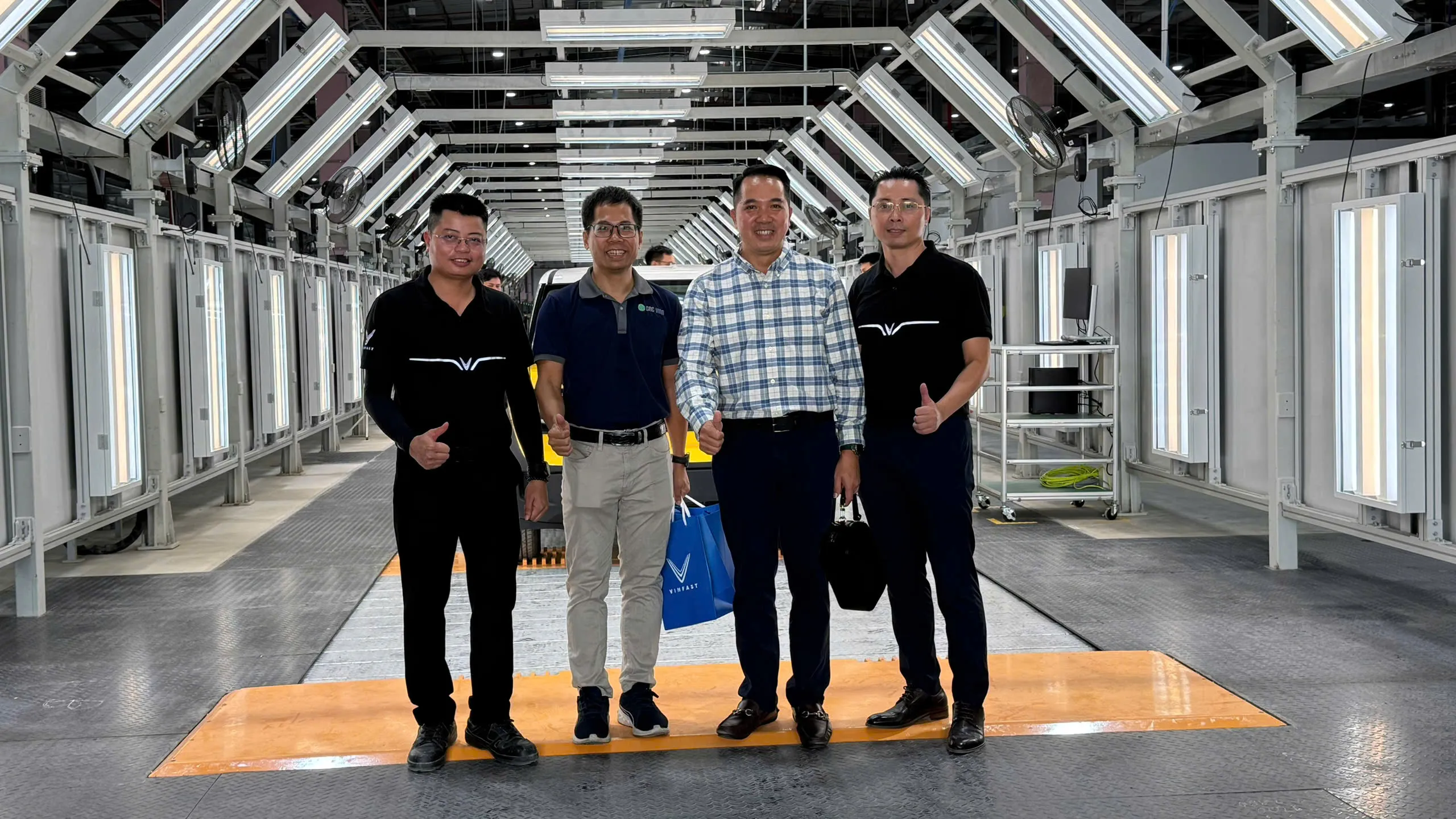

オートバイ組立ラインの重要性

はじめに

定義

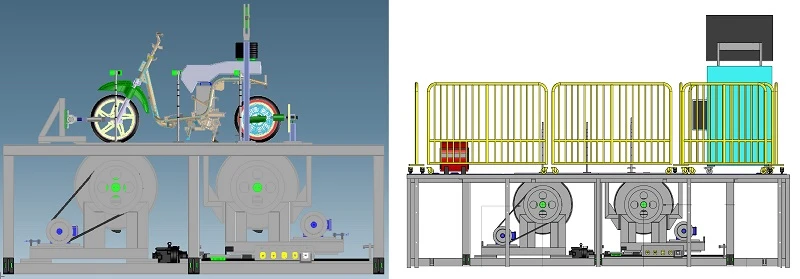

オートバイの組立ラインとは、オートバイのさまざまな部品を組み立てて完成させる自動または半自動の生産システムです。組立ラインは通常、生産プロセスにおいて複数の段階に分かれており、部品の加工から最終組立、出荷前の品質検査までを含みます。

製造業における生産最適化の重要性

組立ラインは、日常的な作業を安定した品質とスピードでこなすことができ、生産量の向上と予測可能性を実現します。また、製品が常に同じ仕様で製造されることを保証します。

オートバイ組立ラインの歴史

オートバイ製造の初期の発展

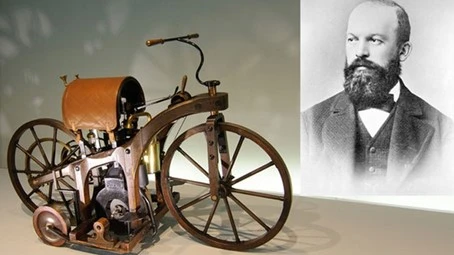

自転車の登場以来、科学者たちはより少ない力で移動できる手段、そしてより洗練されたデザインを目指してきました。その目的のもと、150年以上にわたり、多くの発明家たちがさまざまなオートバイの試作品を開発してきました。以下に、特に重要な出来事を紹介します:

1867年 – 世界初の蒸気機関式オートバイが1867年に、有名な自転車発明家ピエール・ミショーの工場で製造されました。彼の息子であるエルネスト・ミショーは、小型の蒸気機関を取り付けたペダル付き自転車を発明しました。

1885年 – ドイツの発明家ゴットリープ・ダイムラーとヴィルヘルム・マイバッハは、1885年に世界初の内燃機関を搭載したオートバイ「ダイムラー・ライトヴァーゲン(Daimler Reitwagen)」を製造しました。これは現在、最初の本格的なオートバイと見なされており、ガソリン内燃機関を用いたすべての輸送機器の前身となりました。

現代 – 日本のメーカーに加え、他の国々のメーカーも市場の大きなシェアを占めています。特に有名なのは、BMW、ドゥカティ、ビクトリー、そしてハーレーダビッドソンです。

組立ラインの概念紹介

組立ライン(英語でAssembly line)とは、生産工程をあらかじめ定められた順序に従って複数のステップに分けて商品を製造する方法です。これは大量生産において最も一般的に使用される手法です。

組立ラインがオートバイ製造に与える影響

オートバイ製造における組立ラインは、生産プロセスや最終製品の品質に大きな影響を与えます。以下は、その主な影響です:

-

プロセスの最適化:組立ラインは生産工程を最適化するように設計されています。各工程は具体的に定められており、時間の短縮と効率の最大化が図られています。これにより、オートバイの製造がより迅速かつ効率的に行われます。

-

品質の確保:部品が正確に組み立てられ、品質基準に従うことを保証します。品質検査も組立プロセス内に組み込まれており、安全かつ適切に動作する製品を提供します。

-

生産性の向上:作業者がすべての工程を手作業で行う必要がないため、組立ラインにより生産速度が向上し、労働コストも削減されます。

-

コスト削減:無駄を最小限に抑え、資源を効果的に使用することで、生産コストを削減し、競争力のある価格設定が可能になります。

-

信頼性の向上:標準化された工程により、製品の均一性と信頼性が確保され、製造中のミスや不良を防ぎます。

オートバイの組立ラインは、単なる生産工程ではなく、最終製品の品質と性能を確保するための重要なシステムです。

最適化されたオートバイ組立ラインの構成要素

効率的なレイアウト設計

-

合理的なレイアウト:組立ラインの設計は、工程の流れと利便性を考慮して配置されるべきです。部品や機械は論理的に配置され、効率的な作業を促進します。

-

スペースの最適化:作業スペースを最大限に活用し、移動距離を最小限に抑えることで効率を高めます。

生産プロセスの合理化

-

作業の分割:組立工程を明確に定義し、各段階に作業を割り当てることで、作業間の移行がスムーズになり、待機時間が削減されます。

-

時間の最適化:各部品の組立にかかる時間を最小限にしながらも、製品品質を維持します。

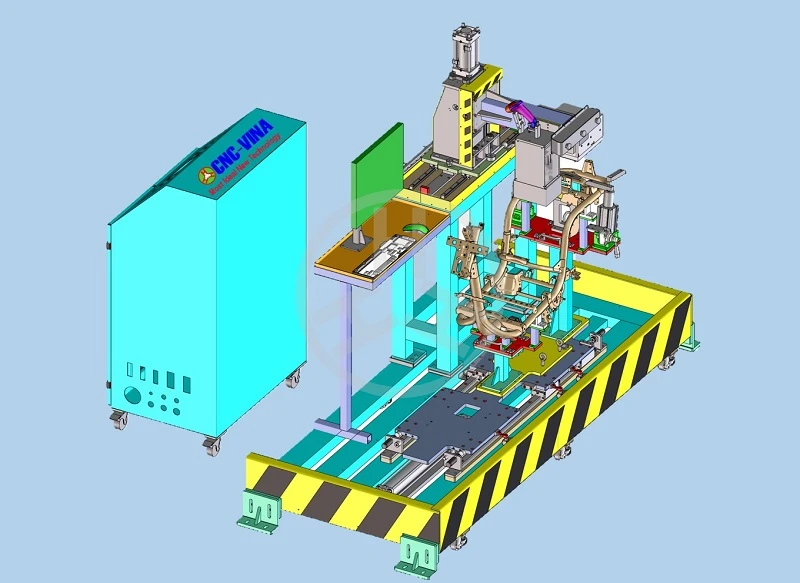

技術と自動化の統合

-

ITの活用:生産プロセスの監視、データの記録、最適化を行うために情報システムを導入します。

-

自動化:ロボットや自動機器を導入して組立作業を行うことで、ヒューマンエラーを減らし、生産性を向上させます。

効果的な品質管理手段

-

工程内検査:組立中に品質チェックを実施し、早期に不具合を発見・修正します。

-

最終検査:製品がラインを離れる前に最終的な品質チェックを行い、基準を満たしていることを確認します。

オートバイ組立ラインの利点

最適化されたオートバイ組立ラインは、製造プロセスに多くの重要な利点をもたらします:

生産効率と生産量の向上

作業時間と工程の最適化により、生産性が大幅に向上します。合理的に配置された各ステップにより、待機時間を削減し、工程間の移行がスムーズになります。

これにより、市場の需要に対応できる生産量の確保が可能になります。

生産コストの削減

無駄を削減し、資源の使用を最適化することで、労働力・材料・エネルギーのコストが削減されます。

組立工程の自動化は、作業負荷の軽減にもつながり、全体的なコスト削減に貢献します。

製品品質と一貫性の向上

組立ラインでは、各部品が正確に組み立てられ、品質基準を確実に満たすように設計されています。品質管理プロセスを組み込むことで、最終製品の一貫性と均一性が保証されます。

自動化によりヒューマンエラーが減り、全ての工程が確実に遂行されます。

労働者の安全性と満足度の向上

自動化により、重労働や危険な作業が減少します。労働者はすべての組立作業を手作業で行う必要がなくなり、労働環境が改善されます。

これにより、安全性が高まり、労働者の満足度と生産性も向上します。

まとめると、オートバイの組立ラインは単なる生産手段ではなく、最終製品の品質と性能を保証するための重要なシステムであると言えます。

オートバイ組立ライン最適化における課題

オートバイの組立ラインを最適化するには、多くの課題に直面する必要があります。以下は考慮すべき主な側面です:

従来の生産方式からの移行に対する抵抗

手作業や従来の生産方式から自動化された組立ラインへの移行は、労働者や管理者からの反発を受ける可能性があります。

この困難を軽減するためには、スムーズな移行プロセスの確立と、組立ラインの利点に対する理解と意識の向上が必要です。

初期投資コストとROI(投資収益率)の検討

組立ラインの導入には、機械、技術、トレーニングなどに多額の資本投資が必要です。

しかし、最適化による長期的な利益を考慮すれば、投資は十分に価値のあるものとなります。

労働力の教育および再教育

労働者は自動化された組立ラインで作業するために適切なトレーニングを受ける必要があります。

継続的な教育と再教育によって、作業者がプロセスを正しく理解し、変化に柔軟に対応できるようにすることが重要です。

技術の保守とアップグレードの必要性

組立ラインは、継続的な稼働を確保するために定期的なメンテナンスが必要です。

また、技術は日々進化しているため、高いパフォーマンスを維持するには、新しい技術の導入やアップグレードも重要です。

総じて、オートバイ組立ラインの最適化には、慎重な検討とスマートなマネジメントが求められ、生産プロセスの成功を左右します。

結論

全体的に見て、組立ラインの最適化は企業にとって価値のあるツールであり、生産効率、チームの士気、革新性を向上させることができます。適切なプロセスを慎重に実行することで、最適化は確実に成果をもたらします。最適化手法の導入は企業に多くの利益をもたらし、オートバイ組立業界の持続的な発展を保証するものとなります。

オートバイ組立業界の未来は、多くの変化と成長の可能性に満ちています。組立ラインの最適化はその発展における重要な方向性であり、自動化やAI技術の導入により、さらなる効率化と製品品質の向上が期待されます。

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh