自動車の組立ラインとは何ですか?

はじめに

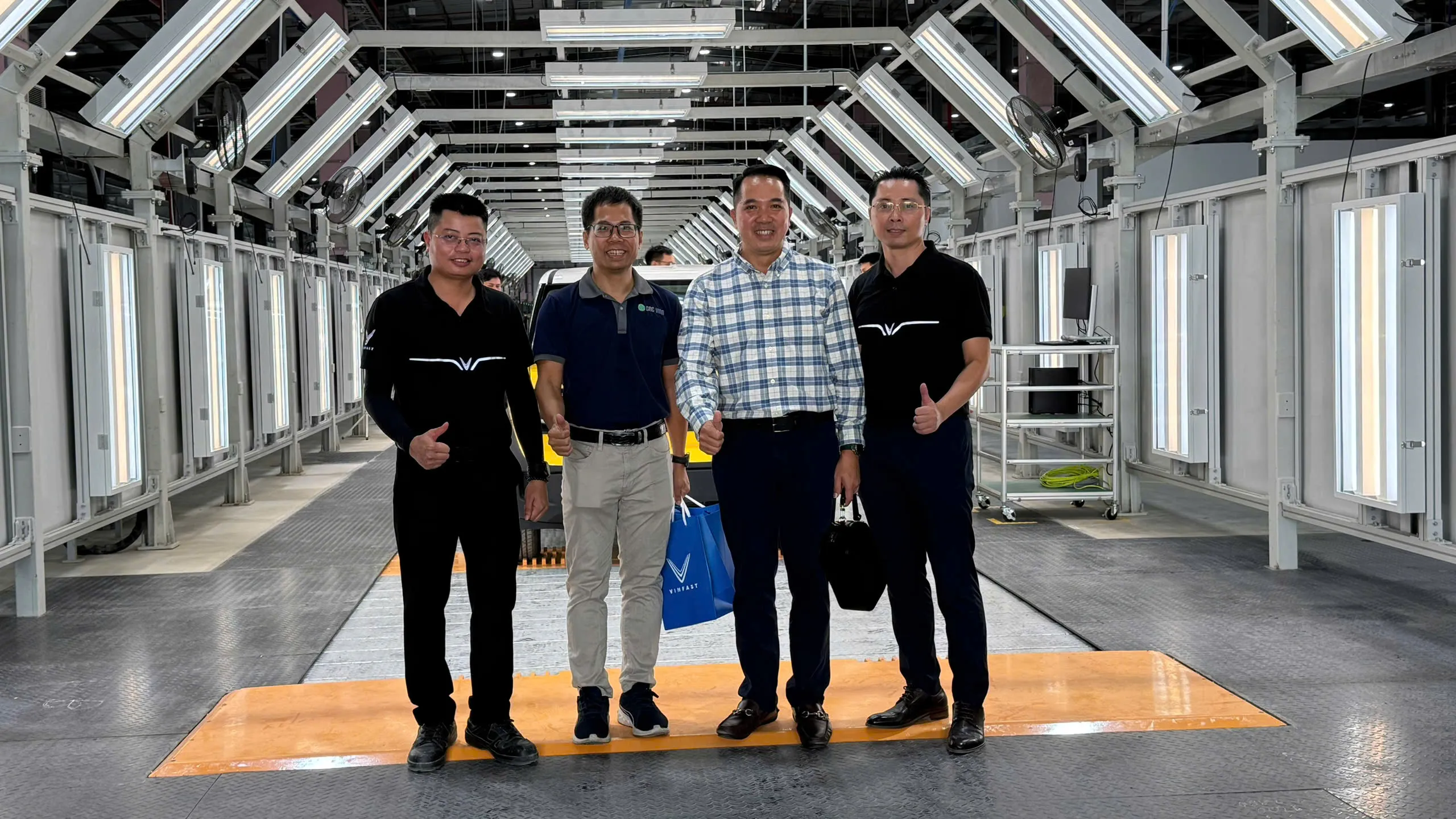

自動車組立ラインの概要

自動車組立ラインとは、自動車産業における生産システムであり、車両が個別の部品や構成要素から順次組み立てられる場所です。このプロセスは通常、自動車工場で行われ、生産効率の最適化、生産時間の短縮、最終製品の品質保証を目的として設計されています。

このプロセスは複雑であり、車両とその部品の設計から部品の組み立て、車両のテスト、そして最終的な納車に至るまで多くの段階を含んでいます。

自動車の組立には、専用設備、専門的に訓練された技術者、そして多様な原材料の使用が必要です。

自動車生産における組立ラインの重要性

車両の製造は、多くのステップを経て、小さな部品から車両全体を完成させるプロセスです。現在、すべての自動車メーカーは、最高の効率と品質を実現し、企業の利益を最大化するために、生産プロセスの自動化を目指しています。

組立ラインは、自動車生産において欠かせない重要な要素であり、生産性の向上、品質の保証、コスト削減、柔軟性の向上、製品の一貫性の確保において重要な役割を果たします。

自動車組立ラインとは何かそしてどのように機能するのか?

自動車組立ラインは、自動車の各構成要素や部品を、個別の部品から最終製品に自動的に組み立てるよう設計された生産システムです。

これは現代の自動車生産プロセスにおいて不可欠な部分であり、部品や構成要素を市場に出荷可能な最終製品へと変える中心的な役割を担います。自動車組立ラインの基本的な流れは以下の通りです:

部品の準備と受け入れ:

組立ラインは、様々なサプライヤーからの部品や構成要素を受け取るところから始まります。

これらの部品はグループ分けされ、次の組立工程に向けて準備されます。

部品や構成品の組立:

受け取った部品はラインに投入され、作業員またはロボットが、定められた手順に従ってそれらを組み立てます。

組立される主な部品には、エンジン、トランスミッション、車体フレーム、タイヤ、そしてサスペンション、空調、電装系統などのシステムが含まれます。

検査と品質管理:

組立工程の各ステップでは、すべての部品が正しく組み立てられ、品質基準に従っていることを保証するために、厳格な検査が行われます。

検査には、目視検査、機能検査、総合的な品質チェックなどが含まれます。

塗装と仕上げ:

部品の組立が完了した後、車両は塗装と仕上げの工程に進みます。

このプロセスには、塗装、研磨、表面仕上げが含まれ、最終的な外観を整え、天候や環境から車体を保護する役割を果たします。

最終検査と梱包:

組立と仕上げが完了した後、それぞれの車両は最終検査を受け、すべての品質・安全基準を満たしていることが確認されます。

その後、車両は梱包され、販売店または最終顧客への出荷準備が整えられます。

自動車組立ラインの定義と主な特徴

自動車組立ラインの定義

自動車の生産ラインとは、自動車製造業において導入される各種自動機、半自動機器から構成されるシステムです。あらかじめ設定されたプログラムに基づいて、生産活動や作業を連続的かつ順序立てて実行するために設計されています。

現在では、自動車の組立・生産ラインには、さまざまな機械や設備、アクセサリーが必要であり、たとえば自動塗装機、射出成形機、産業用ロボットアーム、CNC溶接機、計測機器などが挙げられます。

組立ラインで使用される主な部品および設備

自動車の組立ラインでは、各工程での組立および品質検査を実施するために、多種多様な部品と設備が使用されます。以下は、よく使用される主なものです:

-

産業用ロボット:エンジンやトランスミッション、内装部品などの特定の組立作業を実行します。プログラムによって正確かつ効率的に繰り返し作業を行います。

-

搬送機・コンベア:部品や車体を各作業ステーションへ移動させるために使われ、連続的な生産フローを維持し、最適化します。

-

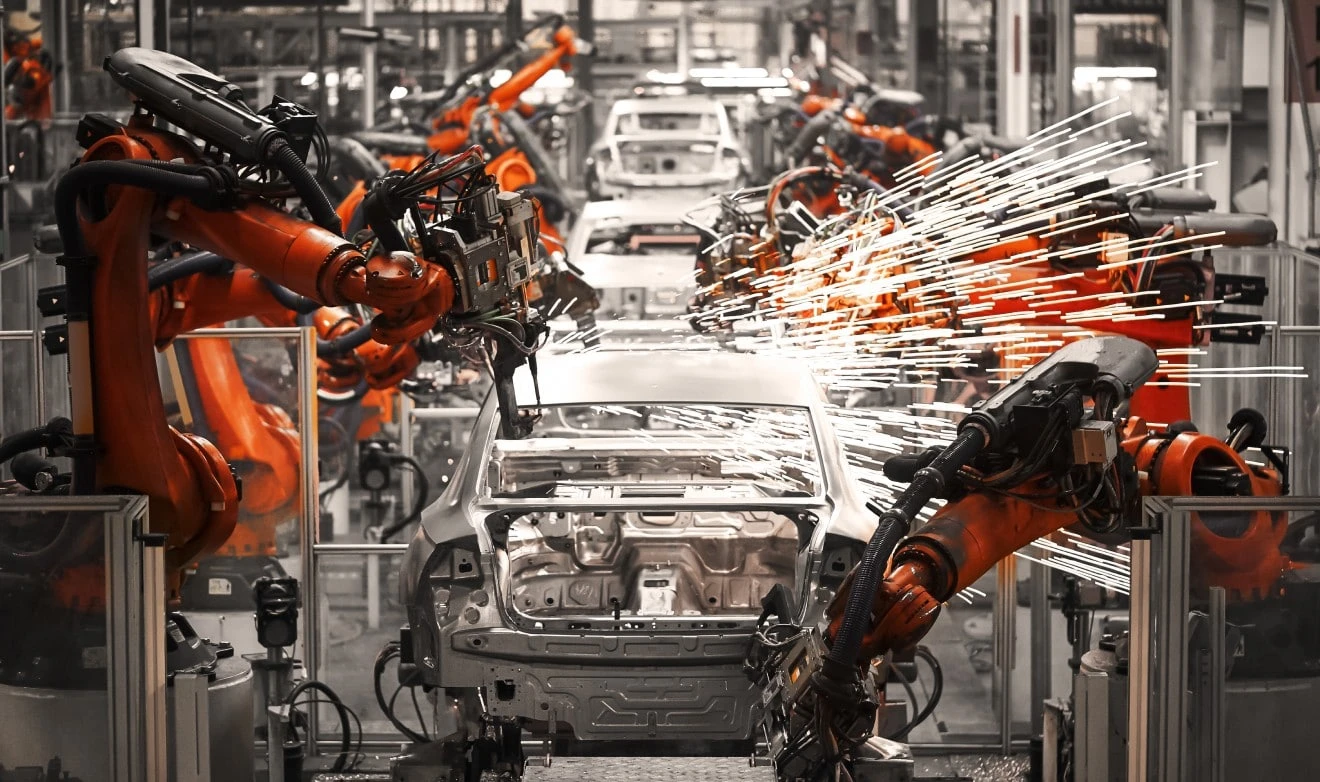

溶接機:車体フレームなどの金属部品を結合するために使用されます。スポット溶接機、高強度溶接機、レーザー溶接機などの種類があります。

-

切断・加工機:金属やプラスチック部品の加工を行います。レーザー切断機、プラズマ切断機、CNC加工機、フライス盤などが含まれます。

-

品質検査システム:すべての車両が品質および安全基準を満たすよう検査を行います。視覚検査装置、寸法測定器、荷重・圧力測定器、機能検査装置などが使われます。

-

自動制御システム:組立ライン全体の操作と監視を行います。ロボットや機械のプログラミング、生産フローの監視、生産プロセスの調整などを含みます。

自動車組立ラインの作業プロセス

自動車の組立ラインの作業プロセスは、各ステップが正確かつ効率的に実行されるよう、体系的かつ効果的に組織されています。以下はその概要です:

Plan(計画)

-

生産需要の把握:市場データや顧客からの注文に基づいて、生産管理チームが生産の必要量を特定します。

-

生産計画の立案:生産需要に基づいて、スケジュール、人員配置、資源管理を含む組立ラインの計画が立てられます。

Procure(調達)

-

部品・材料の発注:組立工程に必要な部品・原材料は、信頼できるサプライヤーから調達されます。

-

検品・受入れ:納品された部品・材料は、品質確認の後に組立ラインへと送られます。

Production(生産)

-

組立とモンタージュ:部品やコンポーネントはサブアセンブリとして組み立てられ、それらをさらに組み合わせて最終的な自動車に仕上げます。

-

工程内品質検査:生産中に各工程で品質チェックを行い、各組立ステップが基準を満たしていることを確認します。

Quality control(品質管理)

-

最終検査:完成車に対し、各機能が正常であるか、品質・安全基準を満たしているかを確認します。

-

調整・修理:検査で不備が見つかった場合は、基準を満たすまで調整や修理が行われます。

Packaging and shipping(梱包・出荷)

-

製品の梱包:完成した自動車は、輸送中の破損や損失を防ぐため、安全かつ堅固に梱包されます。

-

配送:完成車は自動車ディーラーや最終顧客の元へと配送されます。

現代の自動車組立ラインにおける自動化とロボットの役割

自動化された組立ラインの導入により、工場は生産性を大幅に向上させることができ、各工程のサイクルタイムを短縮し、最高レベルの精度を確保することが可能となります。

また、自動化によって生産前に正確な製品仕様を設定・出力することで、最終製品の品質が大きく向上します。特に機械加工の分野では、自動化技術により製品寸法が正確に調整され、各ラインやパーツの寸法がほぼ完全に一致するようになります。その結果、高品質で一貫性のある製品が生産されます。

さらに、多くの工程で人手を機械に置き換えることにより、人件費の削減も可能です。人間の手作業では実現困難なスピードや耐久性が求められる作業にも対応できます。

人材に関連するリスク、例えば遅刻、病欠などによる生産中断のリスクも低減され、企業は高品質な人材の採用・育成にかかるコストを削減できます。特に生産活動に集中するうえで、この点は非常に有利です。

さらに、自動化された機械やロボットは24時間365日の連続稼働が可能であり、故障も少ないため、運用時間の最適化が実現できます。

自動車組立ラインにおける機能と関連部門

各部門の概要とその役割

自動車組立ラインには、さまざまな部門と部署が存在し、それぞれが製造工程において重要な役割を果たしています。以下にその概要を示します:

金属加工工場:

-

役割:自動車に必要な金属部品(車体フレーム、ドア、ステップ、その他の構成部品)の製造・加工を担当します。

-

活動内容:金属切断機、フライス盤、溶接機、旋盤などの加工機器を用いて、設計に基づいた金属部品を製造します

塗装工場:

-

役割:自動車表面に保護および美観のための塗装を施します。ベースコートやトップコートなどが含まれます。

-

活動内容:表面処理、下塗り、本塗装、トップコートの塗装作業を行い、スプレー塗装や水性塗装などの技術を使用して、最終的な車体表面を仕上げます。

組立工場:

-

役割:各種部品や構成要素をサブアセンブリとして組み立て、それらを統合して完成車を組み立てる作業を行います。

-

活動内容:エンジン、トランスミッション、サスペンション、電気系統、内装などの各部品を組み立てて、最終的な自動車を完成させます。

品質管理工場:

-

役割:各部品および最終製品の品質検査を実施し、すべての自動車が品質・安全基準を満たしていることを保証します。

-

活動内容:部品や完成車の品質検査、不具合の発見と修正、製品がすべての基準と規格に適合していることを確認する業務を行います。

各部門間の連携と統合

自動車組立ラインにおける各部門の連携と統合は、効率的かつ中断のない生産を実現するために極めて重要です。以下に、連携・統合の主な例を示します:

組立プロセスにおける連携:

-

組立工場では、作業員とロボットが生産計画に従って協力しながら組立作業を行う必要があります。

-

塗装工場と組立工場は、塗装工程と組立工程が適切な順序とタイミングで実施されるように連携しなければなりません。

品質管理の統合:

-

品質管理工場は、生産プロセスに統合されて、製品が常に品質・安全基準を満たすようにします。

-

各部門は品質管理工場と連携し、必要な情報やデータを提供して検査がスムーズに行えるよう支援します。

組立ライン工程における検査と品質管理の重要性

自動車の組立ライン工程における検査および品質管理は、非常に重要で欠かすことのできない要素です。

- 安全性の確保:品質検査は、製造されるすべての車両が最高の安全基準を満たしていることを保証します。組立中の不具合や欠陥は、ドライバーや乗客にとって重大な安全問題を引き起こす可能性があります。

- ブランドの信頼性保護:低品質の自動車製品は、メーカーのブランドイメージを深刻に損なう可能性があります。品質の悪い車は訴訟、大量リコール、そして顧客からの信頼喪失につながる恐れがあります。

- 将来の修理コスト削減:製造過程で早期に不具合を発見・修正することで、出荷後の修理コストを大幅に削減できます。生産段階での対応は、後の修理に比べてコスト効率が圧倒的に高いです。

- 製品品質の向上:生産中に継続的に品質検査を行うことで、改善の機会を特定し、製品の品質向上につなげることができます。これには生産工程の見直し、技術の改良、従業員の教育などが含まれます。

自動車組立ラインの利点と課題

組立ラインの利点

生産効率:

-

生産性向上:組立ライン方式により、自動車を連続的に生産することが可能になり、従来の手作業生産に比べて生産性が向上します。

-

プロセス最適化:部品準備から組立、品質検査に至るまで一貫した最適化されたプロセス設計により、時間の削減と効率性の向上が図れます。

コスト効率:

-

人件費削減:手作業に代わり組立ラインを活用することで、人件費を削減し生産効率を高めることが可能です。

-

資源の最適活用:材料、エネルギー、時間などのリソースを最大限に活用し、全体的な生産コストを削減します。

標準化:

-

品質の一貫性確保:組立ラインは標準化された手順で設計されており、業界基準に則った製品品質の一貫性が保証されます。

-

管理と制御が容易:生産の進捗管理や品質監視がしやすくなり、全体の運営効率が向上します。

組立ライン運営上の課題

激しい競争:

自動車業界は国内外のメーカーとの激しい競争に直面しており、効率性向上、コスト削減、品質強化のプレッシャーを受けています。

市場のニーズ変化:

顧客の要望、経済状況、法規制などによって市場のニーズは急速に変化します。メーカーは迅速かつ柔軟に対応する必要があります。

人材管理:

熟練した労働力の確保と教育は重要な課題です。複雑な生産環境に適応できる人材の育成が求められます。

リスク管理:

技術的な故障、安全リスク、製品損失といったリスクへの備えが不可欠であり、リスク予防と対策の整備が必要です。

課題解決とパフォーマンス向上策

技術と自動化への投資:

先進的な技術と自動化を導入することで、生産性向上と人的ミスの削減を実現。

繰り返し作業や危険作業をロボットに任せることで品質と安全性も向上。

生産工程の最適化:

Lean生産方式やSix Sigmaの導入により、無駄の排除とプロセス効率化を実現。

データ分析やデジタル化で改善点を可視化。

人材の育成と開発:

新技術やプロセスに対応できるよう社員教育を強化。

従業員の創意工夫と改善提案を奨励する企業文化の醸成。

リスク管理の強化:

クイックリリースラインの性能低下を最小限に抑えるため、リスク防止および対応計画を策定します。

監視システムや警告システムなどの技術を活用して問題を早期に検出し、堅牢な対応メカニズムを構築します。

自動車組立ラインの将来の動向と革新

新たに登場する技術とコンセプトの概要

将来的に、自動車組立ラインは、性能、柔軟性、品質に対するますます厳しい要求に応えるために、引き続き発展・変革していくと予想されています。以下は、将来の自動車組立ラインにおける主な動向と革新です:

インダストリー4.0:

インダストリー4.0は、デジタル技術を製造プロセスに統合するトレンドであり、スマートで高度に自動化された生産環境を実現します。自動車組立ラインにおいては、機器、機械、システム間の同期的な接続を可能にし、生産管理と制御の強化につながります。

モノのインターネット(IoT):

IoTは、自動車組立ラインにおいてスマートなネットワークを構築する上で重要な役割を果たします。機器や機械に統合されたIoTセンサーは、性能、状態、稼働条件に関するリアルタイムデータを収集し、生産プロセスの最適化や問題の早期予測に貢献します。

高度な自動化:

自動化技術はさらに発展し、自動車組立ラインにおいてより多くの作業を担うようになります。ロボットや自動化システムは、単純な組立作業から、品質検査や保守のような複雑な作業まで対応するようになります。

人工知能(AI)と機械学習:

AIや機械学習は、自動車組立ラインにおいて広く導入され、予測力や分析力を強化します。この技術により、生産プロセスの最適化、潜在的な問題の早期検出、品質管理の向上が可能となります。

電気自動車(EV)と自動運転車の生産ラインへの影響

電気自動車や自動運転車は、自動車製造プロセスに大きな変革をもたらしており、市場や新技術の要件に応えるために、柔軟性と適応力が求められています:

部品設計および製造:

電気自動車は、内燃機関車とは異なる構造や駆動システムを持っているため、部品製造プロセスの変更が必要です。リチウムイオンバッテリー、電子制御システム、電動モーターなどの部品は、新しいプロセスで製造・組立てる必要があります。

自動運転車には、自動運転を安全に行うためのセンサー、カメラ、制御システムが必要であり、これも電子部品やセンサーの製造・組立プロセスの見直しを必要とします。

デジタル技術の統合:

電気自動車や自動運転車は、AI、機械学習、IoT、自動制御システムなど、さまざまなデジタル技術を統合しています。製造プロセスは、これらの技術を組立ラインに統合し、品質管理を実現するよう調整されなければなりません。

また、自動運転車内のセンサーや監視システムから得られるデータを活用することで、生産プロセスや品質管理の改善が可能になります。この技術により、リアルタイムデータに基づいて自動的に生産工程を調整できます。

従業員のトレーニング:

自動運転車の製造には、特に自動制御システムやAIに関する深い知識とスキルを持つ人材が求められます。そのため、新しい製造環境に対応できる人材を育成するための新しい教育プログラムの構築が必要です。

組立ラインにおける潜在的な改善と進歩

自動車組立ラインの運用には、多くの改善と進歩の可能性があります:

自動化の強化:

高度なロボットや自動化システムを用いて、組立作業や品質検査を実施します。AIや機械学習を統合することで、自動化の能力を高め、生産プロセスの柔軟性も向上させます。

デジタル技術の活用:

IoT、AI、ブロックチェーンなどのデジタル技術を活用して、生産プロセスの最適化、機械性能の監視、潜在的な問題の予測を実現します。データ分析を導入し、組立ラインの最適化と製品品質の向上を図ります。

組立ラインの柔軟性の向上:

多様な車種やモデルに対応できる柔軟な組立ラインを設計します。モジュール設計やモジュール化技術を活用することで、車種の切り替えにかかる時間を短縮します。

プロセスの最適化:

リーン生産方式(Lean Manufacturing)やシックスシグマ(Six Sigma)を導入して、生産プロセスの最適化と無駄の排除を目指します。生産スケジュールの最適化、人員と資材の同期化、待機時間の短縮にも取り組みます。

結論

自動車の組立ラインは、部品やコンポーネントの組み立てから最終製品である自動車の完成までの一連の生産工程を継続的に行うシステムです。産業革命とヘンリー・フォードの技術革新から始まり、組立ラインは発展を遂げ、現代の自動車製造における中心的な存在となりました。組立ラインは、自動車の生産における効率、品質、コストに直接影響を与えるだけでなく、自動車業界における競争力や成長にも大きく関与しています。

将来的には、インダストリー4.0、IoT、高度な自動化、そして電気自動車や自動運転車の開発といった技術革新が、自動車組立ラインに統合されていくと予測されます。

自動車の組立ラインは、自動車生産プロセスの中核であるだけでなく、企業の生産効率、製品品質、市場競争力を左右する決定的な要素です。

自動車組立ラインは、自動車産業において極めて重要な役割を担っており、ここでは最先端の技術が導入され、高品質かつ高性能な製品が生み出されています。この分野における技術の急速な進歩に対応するためには、最新の技術動向を常に把握・更新していくことが不可欠です。

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh