Máy chiết rót chất lỏng: Loại và thành phần linh kiện

Giới thiệu về Máy chiết rót chất lỏng

Định nghĩa và mục đích của Máy chiết rót chất lỏng

Máy chiết rót chất lỏng có thể được sử dụng như một biện pháp hiệu quả giúp rót đầy các loại chất lỏng từ bể chứa lớn vào trong các thiết bị chứa với một liều lượng xác định theo yêu cầu. Chính vì thế mà loại máy này có khả năng ứng dụng cao và xuất hiện trong nhiều ngành công nghiệp khác nhau.

Tầm quan trọng trong các ngành công nghiệp khác nhau

Những loại máy chiết rót chất lỏng thường được sử dụng trong các ngành công nghiệp như mỹ phẩm ,dược phẩm cho các loại sản phẩm như kem dưỡng da, nước hoa, tinh dầu, nước rửa tay, các loại thuốc và các loại chất lỏng khác.

Bên cạnh đó, chúng còn được sử dụng cho ngành công nghiệp hóa chất với các sản phẩm tiêu biểu như nước rửa tay, chất tẩy rửa, chất khử trùng, thuốc tẩy và các loại hóa chất tương tự.

Với ngành thực phẩm, máy có thể sử dụng để phân chia các sản phẩm nước xốt, nước ép, đồ uống và nhiều hơn nữa.

Các loại Máy chiết rót chất lỏng

Máy chiết rót chất lỏng thủ công

Mô tả và tính năng

Máy chiết rót thủ công là những loại máy được vận hành một cách thủ công mà có thể không cần nguồn điện, sử dụng để đóng gói các chất lỏng có độ nhớt thấp tới cao. Phù hợp cho các phòng thí nghiệm hoặc sản xuất quy mô nhỏ. Chúng phù hợp với các loại chai lọ có dung tích khoảng 600ml và tốc độ sản xuất từ 15-900 chai/giờ.

Lĩnh vực ứng dụng

Máy chiết rót chất lỏng, bán lỏng được áp dụng phổ biến nhất cho nguyên liệu lỏng hoặc sệt của lĩnh vực dược phẩm, thực phẩm, mỹ phẩm, thuốc trừ sâu… như son, kem, nước khoáng, dầu ăn, nước trái cây, chất tẩy rửa, nước sốt, nước sốt cà chua, kem, mật ong, dầu gội, nước mắm, tương ớt, nước tương…

Thích hợp cho nhiều dụng cụ chứa khác nhau như chai, bình, lon, hũ, cốc, túi…

Ưu điểm

-

Thiết kế đặc biệt phù hợp cho các cơ sở sản xuất vừa và nhỏ, mỹ phẩm, thực phẩm, bệnh viện hoặc nhà máy sản xuất phòng thí nghiệm.

-

Tính năng ổn định cao, thao tác vận hành máy đơn giản, ít phải bảo trì máy

-

Cấu tạo máy đơn giản, vận hành đơn giản, không gây nguy hiểm cho người dùng.

-

Chất liệu máy được làm toàn bộ từ inox chống gỉ sét, độ bền cao.

-

Dễ dàng tháo gỡ các bộ phận máy để làm sạch dễ dàng hơn.

-

Máy chiết rót chất lỏng thủ công không chiếm nhiều không gian sử dụng, có thể dễ dàng di chuyển đến vị trí mong muốn.

-

Máy nhỏ gọn, di chuyển nhanh, đảm bảo an toàn tuyệt đối cho vật liệu chiết xuất và hoàn toàn tuân thủ các tiêu chuẩn GMP.

Nhược điểm

-

Máy không chiết rót được những dung dịch có thành phần lẫn chất rắn hoặc quá đặc.

-

Thiết kế của máy cố định và độc lập nên không thể kết hợp với dây chuyền thiết bị sản xuất khác, Không kết hợp được với các sản phẩm như máy dán nhãn và máy đóng nắp chai.

-

Thông thường không có chức năng định lượng chất lỏng mỗi lần rót.

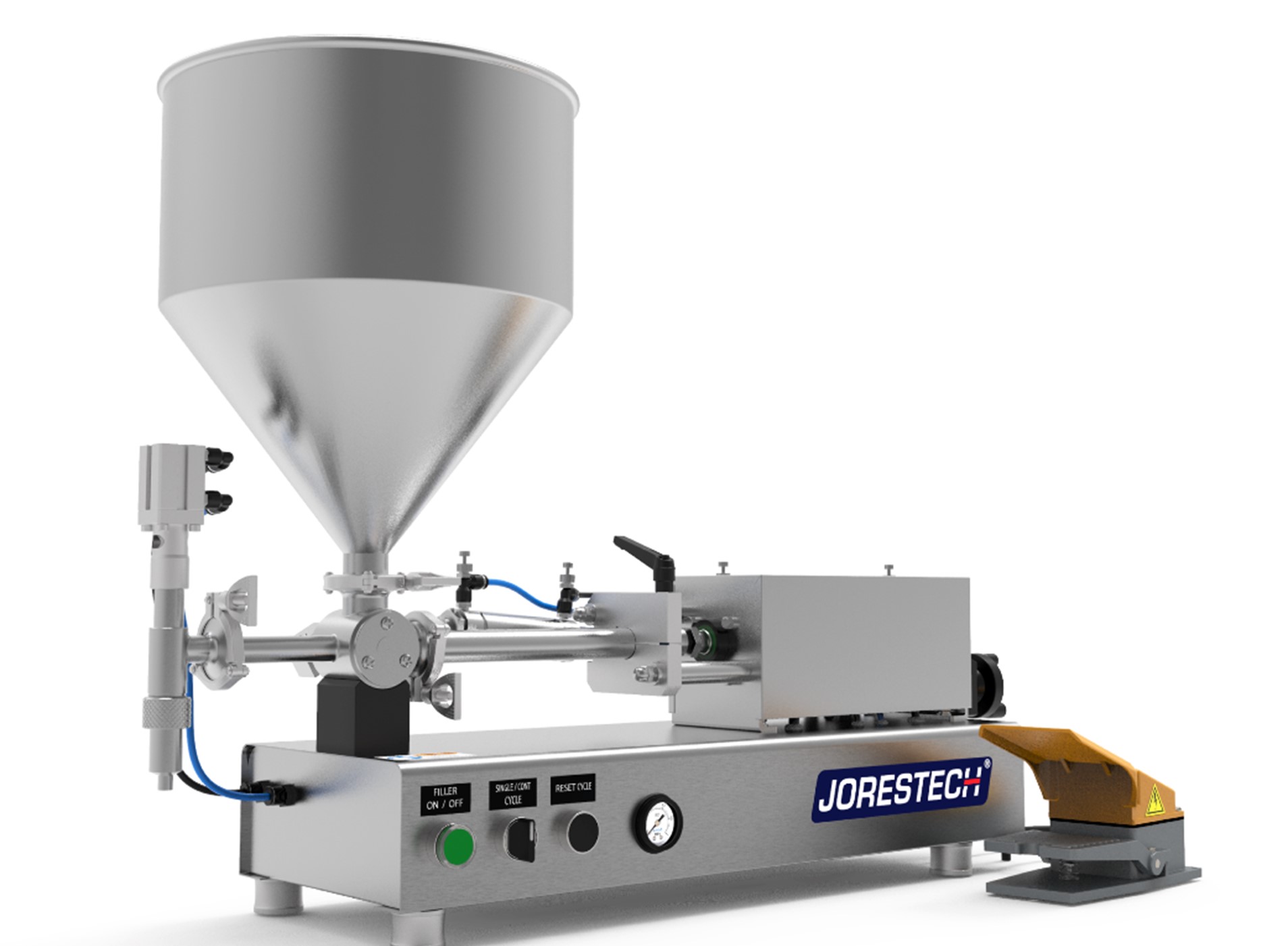

Máy chiết rót chất lỏng bán tự động

Mô tả và tính năng

Máy chiết rót chất lỏng bán tự động là loại máy chiết rót được sử dụng rộng rãi trong ngành đóng chai không chỉ ở Việt Nam mà trên hầu hết các nước trên thế giới. Bởi nếu máy chiết rót tự động phù hợp với quy mô sản xuất lớn cho các nhà máy với dây chuyền đóng gói hiện đại thì dạng máy lại phù hợp với nhu cầu chiết rót năng suất thấp tới trung bình ở các hộ sản xuất quy mô nhỏ đến trung bình cao.

Lĩnh vực ứng dụng

Khi các công đoạn đóng gói vẫn còn chủ yếu thực hiện bằng thủ công. Máy chiết rót định lượng loại này phù hợp với nhiều loại chất chiết rót (chủ yếu là dạng lỏng, lỏng sệt và sánh) như: nước lọc, trà sữa, nước mắm, nước chấm, tương ớt, tương cà, nước rửa chén, mật ong, sữa chua, mỹ phẩm, rượu, nước tinh khiết hay các loại dung dịch lỏng, sệt khác nhau …

Máy chiết rót dung dịch đặc (tương cà, mật ong, sơn nước, dầu ăn), chiết tuýp, mỹ phẩm đảm bảo chiết rót định lượng chính xác theo dung tích cần thiết. Quan trọng nhất là đảm bảo vệ sinh an toàn thực phẩm và an toàn lao động khi các sản phẩm được chiết vào chai nhựa, chai thủy tinh, hũ không bị nhiễm khuẩn. Bề mặt tiếp xúc sản phẩm của máy được chế tạo từ inox, không tác dụng hóa học với sản phẩm hóa mỹ phẩm, không bị ảnh hưởng bởi các yếu tố của môi trường bên ngoài: nhiệt độ, độ ẩm, áp suất.

Dung dịch được chiết rót ra các chai nhỏ, hũ, lọ, tuýp, cốc giấy và cốc nhựa. Chỉ với một nhân công vận hành và điều khiển máy, công suất chiết rót có thể đạt tới vài chục lượt/phút tùy thuộc và dung tích và loại chất lỏng cần san chiết của khách hàng. Máy chiết rót bán tự động có thiết kế gọn nhẹ, dễ dàng lắp đặt, di chuyển và sử dụng phù hợp với các cơ sở chiết rót có nhu cầu năng suất san chiết vài nghìn chai/ngày với các sản phẩm thông dụng, phục vụ nhu cầu của người tiêu dùng.

Ưu điểm

-

Giá thành thấp hơn do cấu tạo đơn giản so với máy chiết rót tự động.

-

Dễ sử dụng và kiểm soát hơn vì nó được thực hiện một cách thủ công bán tự động.

-

Có tính hợp xác định lượng chất lỏng mỗi lần rót.

Nhược điểm

-

Tốc độ đóng chai chậm hơn so với máy chiết rót tự động, không phù hợp với các sản phẩm đòi hỏi tốc độ sản xuất cao.

-

Đòi hỏi nhân công cao hơn, tăng chi phí sản xuất.

-

Sai số trong quá trình đóng chai có thể xảy ra do thao tác thủ công.

Máy chiết rót chất lỏng tự động

Mô tả và tính năng

Máy chiết rót chất lỏng tự động là dạng máy tự động chiết rót định lượng các sản phẩm ở dạng lỏng, dung dịch, dạng gel, kem, nhớt, dạng bột và dạng hạt vào các bình chứa, chai, lọ, hộp, can nhựa hay thủy tinh, tuýp nhựa, nhôm, túi bạc… một cách nhanh chóng, chính xác và an toàn.

Máy được tích hợp các công nghệ tiên tiến giúp tiết kiệm năng lượng và tăng năng suất cho doanh nghiệp. Máy có khả năng kiểm soát các chỉ số nhiệt độ, áp suất với các ứng dụng chiết rót đồ uống có gas và đảm bảo tiêu chuẩn về vệ sinh an toàn thực phẩm và tiêu chuẩn GMP.

Lĩnh vực ứng dụng

Máy chiết rót tự động có ứng dụng rộng rãi trong nhiều ngành công nghiệp như: thực phẩm, nước giải khát và tiêu dùng, mỹ phẩm, dược phẩm và y tế.

Ngành thực phẩm: Máy thích hợp để chiết rót các sản phẩm dạng lỏng, sánh như nước chấm, dầu đậu phộng, dầu ăn, nước cốt dừa, gia vị dầu hào, xì dầu, nước mắm, nước tương, cháo dinh dưỡng trẻ em, sữa tươi, sữa chua, mật ong (với máy trộn-mixer)….

Ngành nước uống, bia rượu và nước giải khát: Đóng chai nước tinh khiết, rượu, bia, nước uống không có ga, nước ép hoa quả, trà sữa, trà xanh và đồ uống có gas. Kèm theo hút chân không trong quá trình chiết rót.

Ngành công nghiệp hóa chất: Dầu bôi trơn, dầu máy, hóa chất tẩy rửa, bình xịt sơn, hóa chất, keo, silicone, sơn nước…

Ngành mỹ phẩm: Chai dầu gội đầu, sữa tắm, sữa rửa mặt, kem đánh răng, nước hoa…

Ngành dược phẩm và y tế: Chai dịch, chai nước cất, thuốc nhỏ mắt, xịt mũi, chai thuốc dạng xịt, gel, ống thuốc dạng lỏng…

Và nhiều ngành nghề khác cũng cần sử dụng đến máy chiết rót chất lỏng tự động nói riêng và máy chiết rót nói chung.

Ưu điểm

-

Tốc độ chiết rót nhanh hơn và hiệu quả sản xuất cao hơn so với máy chiết rót bán tự động.

-

Khả năng tự động hóa hoàn toàn giúp giảm sự phụ thuộc vào nhân công, tối ưu hóa chi phí sản xuất và giảm thiểu sai sót trong quá trình chiết rót.

-

Được thiết kế để xử lý các loại chai khác nhau và chuyển đổi giữa chúng dễ dàng.

-

Tính ổn định cao và ít bị lỗi so với máy chiết rót bán tự động.

Nhược điểm

-

Chi phí đầu tư ban đầu cao hơn so với máy chiết rót bán tự động.

-

Yêu cầu bảo trì, sửa chữa và kiểm tra thường xuyên để đảm bảo hoạt động hiệu quả.

Linh kiện của Máy chiết rót chất lỏng

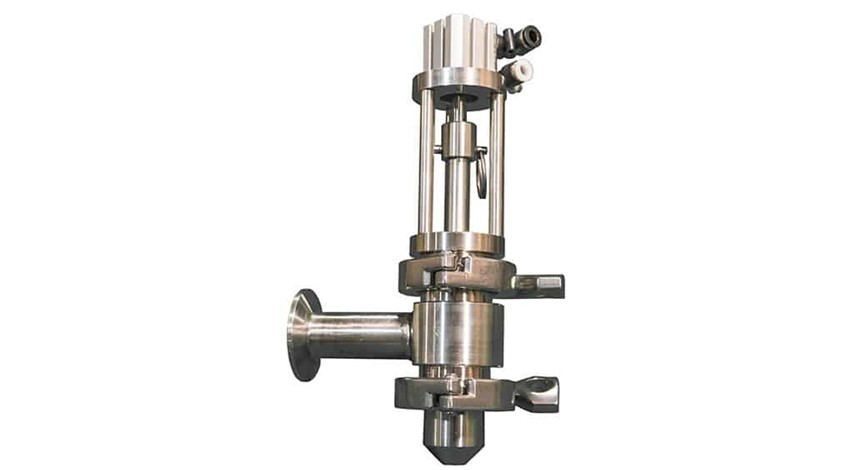

Vòi rót

Chức năng và các loại

Vòi phun dạng vát là loại vòi phun có nắp đậy phía dưới, không nhỏ giọt được thiết kế cho chất lỏng loãng hoặc kem đặc. Chúng có sẵn với các kích cỡ mở khác nhau, từ 0,25” đến 1,9” với nhiều độ dài khác nhau cho các thùng chứa đổ đầy từ trên xuống hoặc từ dưới lên.

Vòi phun mao dẫn cung cấp khả năng phân phối chất lỏng mỏng không nhỏ giọt. Có sẵn ở dạng một hoặc nhiều phiên bản ống, những vòi phun này cung cấp dòng sản phẩm sạch từng lớp trong quá trình phân phối và đường cắt sạch.

Vòi phun màng cung cấp khả năng phân phối chất lỏng mỏng không nhỏ giọt. Chỉ sử dụng màng ngăn, thân và nắp, những vòi phun này có cấu trúc đơn giản mang lại khả năng truyền động cực nhanh. Dòng phân phối mềm mại và phân tầng qua vòi này, đảm bảo không bị bắn tung tóe.

Đầu phun hình nón ngược là lựa chọn lý tưởng cho chất lỏng, kem, nước sốt đồng nhất và các sản phẩm dính. Chúng cung cấp khả năng phân phối không nhỏ giọt cực kỳ sạch sẽ và chất làm đầy khuếch tán, mềm hơn giúp loại bỏ hiện tượng bắn tung tóe.

Kích thước chai

Các nhà đóng gói tìm đến máy chiết rót để tăng tốc độ cho quy trình đóng gói của họ và các chai lớn có thể mất thêm thời gian để đổ đầy và đổ đầy chính xác bằng tay. Vòi rót có nhiều kích cỡ khác nhau và kích thước của vòi phải phù hợp với kích thước của chai.

Ví dụ: sử dụng vòi phun 1/4 inch để đổ đầy chai gallon có thể không mang lại hiệu quả đổ đầy hiệu quả nhất. Việc sử dụng vòi phun lớn hơn cho phép đổ đầy các chai lớn một cách nhanh chóng và giúp người đóng gói đáp ứng được mục tiêu sản xuất.

Tuy nhiên, tốc độ không phải là vấn đề duy nhất cần cân nhắc. Trên các chai nhỏ hơn, vòi phun lớn có thể đổ đầy bình chứa quá nhanh, dẫn đến việc đổ đầy không chính xác hoặc tràn và bắn tung tóe trong quá trình này. Việc kết hợp kích thước vòi phun với kích thước chai có thể giúp giải quyết những vấn đề này và các vấn đề đổ đầy khác.

Kích thước miệng chai

Tất nhiên, việc miệng nắp chai cũng sẽ đóng vai trò quan trọng trong việc lựa chọn vòi phun chính xác, bất kể kích thước chai. Nếu chai lớn hơn trong ví dụ trên là loại duy nhất có lỗ mở nhỏ hơn bình thường cho sản phẩm thì kích thước vòi phun sẽ cần phải được điều chỉnh để đảm bảo sản phẩm tiếp cận thùng chứa mà không bị đổ hoặc bắn tung tóe. Các vòi phun được chọn cho bất kỳ dự án nào rõ ràng sẽ cần phải vừa với lỗ mở mà thùng chứa cho phép.

Bọt

Khi đổ đầy theo thể tích, mức độ hoặc bất kỳ phương pháp nào khác, sản phẩm tạo bọt có thể gây ra sự tàn phá chất lượng bong bóng lắng xuống. Một số phương pháp có thể được sử dụng để kiểm soát bọt trong quá trình đổ đầy. Các vòi phun độc đáo được tìm thấy trên máy rót tràn đến sử dụng vòi phun lặn từ dưới lên để giảm khuấy trộn. Việc chọn vòi phun kiểm soát bọt cho phép nhà đóng gói tạo ra chất chiết rót ổn định và đáng tin cậy dựa trên bất kỳ nguyên tắc chiết rót nào họ chọn.

Nguyên tắc bơm

Từ trọng lực đến máy bơm piston, vòi phun có thể khác nhau về kích thước, hình dạng và thậm chí cả vật liệu. Các máy chiết rót có thể được phân loại bằng nguyên tắc bơm mà chúng sử dụng.

Mỗi kiểu bơm cho một năng suất, tốc độ điền đầy khác nhau. Ví dụ sử dụng trọng lực sẽ giúp tiết kiệm năng lượng nhưng không thể năng suất như sử dụng máy bơm.

Hạt

Sản phẩm có các hạt như sạn hay như những miếng trái cây hoặc rau củ trong một số sản phẩm thực phẩm thì vòi phun phải có đủ chỗ cho các hạt đi qua và đi vào thùng chứa. Vì lý do này, vòi phun có đường kính hẹp hoặc nhỏ thường không hoạt động. Các hạt có thể bị chặn hoặc làm tắc vòi phun và có tác động tiêu cực đến độ đặc của chất độn. Các dự án có hạt có thể cần vòi phun đặc biệt để chuẩn bị sản phẩm một cách hiệu quả.

Độ nhớt

Độ nhớt của sản phẩm hầu như sẽ luôn được tính đến khi chọn vòi phun chính xác cho dự án chiết rót. Tùy thuộc vào nguyên tắc chiết rót, một số sản phẩm nhất định có thể có xu hướng nhỏ giọt hoặc chảy thành chuỗi sau khi chiết rót.

Một số vòi phun nhất định có thể hoạt động để kiểm soát nhỏ giọt và dòng và thậm chí có thể bao gồm đầu lặn hoặc vòi nạp từ dưới lên được đề cập ở trên.

Việc chọn vòi phun chính xác cho độ nhớt của sản phẩm không chỉ đảm bảo lượng sản phẩm phù hợp đi vào thùng chứa mà còn sản phẩm dư thừa không nhỏ giọt lên hệ thống băng tải hoặc ra bên ngoài thùng chứa.

Làm sạch và bảo trì

Bước 1: Tắt nguồn máy và tháo bỏ các phụ kiện

Trước khi bắt đầu bảo trì và vệ sinh, đảm bảo rằng máy đã được tắt nguồn hoàn toàn. Sau đó, tháo bỏ các phụ kiện như ống nối, van và bộ phận chiết rót để dễ dàng tiếp cận và làm sạch.

Bước 2: Rửa sạch các bộ phận có thể tháo rời

Sử dụng nước ấm và một chất tẩy rửa nhẹ, rửa sạch các bộ phận có thể tháo rời như ống nối, van, bộ phận chiết rót. Sử dụng một bàn chải mềm để loại bỏ bất kỳ cặn bẩn hoặc chất cặn tích tụ trên bề mặt. Sau đó, rửa sạch bằng nước sạch và để các bộ phận khô hoàn toàn.

Bước 3: Vệ sinh bên ngoài máy chiết rót

Sử dụng một khăn mềm hoặc bọt biển ướt để lau sạch bề mặt bên ngoài của máy. Đảm bảo là không có chất lỏng dư thừa hoặc bụi bẩn còn lại trên máy.

Bước 4: Kiểm tra và bảo trì các bộ phận chính

Kiểm tra các bộ phận chính của máy như động cơ, bơm, van, và các bộ phận khác để đảm bảo chúng hoạt động đúng cách. Nếu phát hiện bất kỳ hỏng hóc, hao mòn hoặc cần thiết thay thế, hãy liên hệ với nhà sản xuất hoặc kỹ thuật viên chuyên nghiệp để sửa chữa hoặc thay thế.

Bước 5: Lắp ráp và kiểm tra lại

Sau khi các bộ phận đã được làm sạch và kiểm tra, lắp ráp lại các phụ kiện và bộ phận vào máy chiết rót tinh dầu. Đảm bảo chúng được lắp đúng vị trí và khớp nối chặt chẽ. Sau đó, bật nguồn máy và kiểm tra lại các chức năng để đảm bảo máy hoạt động bình thường.

Hệ thống băng tải

Mục đích và các loại

Một số loại băng tải phổ biến được sử dụng trong hệ thống dây chuyền chiết rót, bao gồm:

Băng tải PVC: Dây đai được làm từ các vật liệu như PVC,... có độ bền cao, chống mài mòn và chịu được áp lực và nhiệt độ cao. Chúng bao gồm một vành đai liên tục di chuyển sản phẩm dọc theo một bề mặt phẳng.

Băng tải con lăn: Những băng tải này sử dụng một loạt con lăn để di chuyển sản phẩm dọc theo bề mặt phẳng hoặc nghiêng. Chúng thường được sử dụng để vận chuyển những mặt hàng nặng hoặc cồng kềnh.

Băng tải xích: Những băng tải này sử dụng dây xích để di chuyển sản phẩm dọc theo đường ray. Chúng thường được sử dụng trong hệ thống dây chuyền chiết rót cho chai hoặc lon.

Hệ thống băng tải đóng vai trò vận chuyển sản phẩm trong các giai đoạn của dây chuyền chiết rót giúp tăng tốc độ của cả quy trình chiết rót và giảm chi phí nhân công cho doanh nghiệp

Cân nhắc về vật liệu

Kết hợp các thuộc tính vật liệu với các yêu cầu ứng dụng băng tải. Bước đầu tiên trong việc lựa chọn vật liệu phù hợp cho máy chiết rót chất lỏng tự động.

Ví dụ với các ứng dụng chiết rót chất lỏng có nhiệt độ cao cần lựa chọn chất liệu chịu nhiệt để tăng tuổi thọ sử dụng của băng tải.

Sức mạnh và độ bền

Đối với nhiều ứng dụng, băng tải cao su đơn giản là không đủ bền để hoàn thành công việc. Đối với các ứng dụng cần độ bền cao thì băng tải thép thể hiện giải pháp hoàn hảo và tỷ lệ cường độ trên trọng lượng lý tưởng. Chọn một hợp kim thép không gỉ với độ bền cao cho phép bạn sản xuất một băng tải phù hợp cho nhiệm vụ truyền tải.

Chống ăn mòn

Nếu băng tải của bạn sẽ tiếp xúc với các chất ăn mòn như hóa chất tẩy rửa mạnh, bạn sẽ muốn chọn vật liệu có khả năng chống ăn mòn cao để đảm bảo tuổi thọ của băng tải. Để chống ăn mòn tối đa, hãy xem xét cẩn thận loại băng tải phù hợp để đảm bảo độ bền cho băng tải.

Tương thích nhiệt độ hoạt động

Đối với hầu hết các phạm vi nhiệt độ, đai thép không gỉ của bất kỳ hợp kim nào sẽ hoạt động hoàn hảo. Đối với phạm vi nhiệt độ cực cao, bạn có thể muốn xem xét một vật liệu phù hợp hơn với hệ số giãn nở nhiệt thấp.

Các vật liệu băng tải thường dùng

Các vật liệu băng tải phải bền, lâu dài và chịu được nhiều loại nhiệt độ, độ ẩm và hóa chất. Có 5 vật liệu chính mà băng tải được làm từ: nhựa nhiệt dẻo, kim loại, cao su, vải và da. Chất dẻo bao gồm polyester, polyvinyl clorua, silicone và polyethylene. Các kim loại là thép không gỉ và thép cacbon, và chất liệu vải là vải hoặc bông. Vật liệu phổ biến nhất là composite cao su vì nó dẻo, chịu lực, mịn và liền mạch.

Để tăng sức mạnh, nhiều vật liệu làm dây đai có chứa chất phụ gia, bao gồm vải, thép, polyester hoặc sợi thủy tinh. Nhiều đai dẹt thực sự được cấu tạo từ một vật liệu lõi và một lớp bọc.

Làm sạch và bảo trì

Bước 1: Kiểm tra kết cấu căng băng tải

Đây là yếu cơ bản và đơn giản nhất nhưng thường bị xem nhẹ hoặc bỏ qua, Cơ cấu căng giúp đảm bảo vị trí được điều chỉnh trên sự dãn dài theo thời gian của dây băng nhưng vẫn đảm bảo mức độ co dãn phù hợp

Khi thiết kế phải đặc biệt lưu ý đến cơ cấu căng băng tải, yếu tố này ảnh hưởng trực tiếp đến độ bền của băng tải, bề mặt dây băng tải khó ổn định. Cơ cấu căng có thể được sử dụng tại vị trí con lăn chủ động hoặc bị động.

Kết cấu yếu kém có thể gây lệch, xoắn dây băng làm giảm năng suất của toàn bộ hệ thống. Trường hợp di chuyển sản phẩm nặng hơn có thể gây kẹt cứng, đứt dây băng hoặc lệch con lăn dẫn đến ngừng hoạt động gây thiệt hại nặng nề, thậm chí tạm dừng sản xuất

Bước 2: Thường xuyên bôi trơn dầu mỡ cho động cơ

Thực hiện việc bôi trơn dầu mỡ có giúp giảm ma sát, chống làm nóng động cơ, giảm mài mòn. Từ đó tăng lực kéo của băng tải và giảm lực kéo của hệ thống. Bôi trơn là một trong những hoạt động bảo trì quan trọng nhất đối với bất kỳ máy móc nào. Bôi trơn đầy đủ và thích hợp cho tất cả các đơn vị trong hệ thống băng tải là nhiệm vụ thiết yếu để giữ cho băng tải ở trạng thái hoàn hảo.

Nên kiểm tra và bôi trơn định kỳ 1 tháng 1 lần để đảm bảo băng tải hoạt động ổn định trong suốt thời gian sử dụng. Vận hành hệ thống băng tải mà không được bôi trơn thích hợp dẫn đến hư hỏng và tăng chi phí. Không đủ dầu và bôi trơn có thể giết chết hầu hết mọi thiết bị hoặc hệ thống cơ khí. Trên thực tế, ước tính chi phí thời gian ngừng hoạt động do bôi trơn kém cao tới 30% tổng chi phí bảo trì của nhà máy mỗi năm.

Bước 3: Loại bỏ các tác nhân gây ô nhiễm

Băng tải thường được sử dụng rộng rãi trong nhiều điều kiện môi trường khác nhau, thậm chí khắc nghiệt như môi trường nhiều bụi bẩn, nhiệt độ, độ ẩm cao, môi trường đông lạnh, hóa chất,...thường bị giảm tuổi thọ nanh hơn. Đây cũng là nguyên nhân gây nên hư hưởng cho hệ thống, để khắc phục tình trạng này cần thiết kế các chắn bảo vệ để tránh các chất gây hư hại cho băng tải và động cơ bên trong.

Mặc dù hệ thống che chắn bảo vệ sẽ giúp giảm phần nào các tác nhân gây ô nhiễm, nhưng việc vệ sinh lau chùi thường xuyên sẽ giúp băng tải đảm bảo độ bền theo thời gian

Bước 4: Bảo dưỡng dây đai băng tải thường xuyên

Tuổi thọ dây đai băng tải hoàn toàn phụ thuộc vào việc chăm sóc thường xuyên. Kiểm tra tất cả các bộ làm việc và bôi trơn đúng cách. Loại bỏ bất kỳ chất tích tụ quá mức nào trên dây đai vì chúng có thể gây hư hỏng lớn cho dây đai nếu tiếp xúc trong thời gian dài.

Kiểm tra khu vực tải, nơi sản phẩm đi vào băng tải, để kiểm tra xem hệ thống tải có đưa sản phẩm đến băng tải một cách đồng đều và chính giữa hay không. Bất kỳ băng tải nào cũng dễ bị hao mòn hơn nếu sản phẩm mà nó vận chuyển không nằm ở trung tâm hoặc nếu không được phân phối đều.

Tiếp theo, kiểm tra và chạy băng tải bằng cách đặt một vật phẩm lên trên nó, nếu chuyển động của các mặt hàng không được tập trung, hãy sử dụng máng trượt để đạt được sự chuyển động tập trung chính xác của các mặt hàng trên băng tải.

Bước 5: Điều chỉnh theo dõi băng tải và ngăn ngừa lệch băng tải

Nếu có bất kỳ sự theo dõi dây đai không phù hợp hoặc bị lệch, nó sẽ gây hại rất lớn cho toàn bộ hệ thống. Các thành phần quan trọng nhất của băng tải cần được bảo dưỡng thích hợp và thường xuyên.

Bước 6 : Vệ sinh toàn bộ băng tải

Loại bỏ đúng cách bụi, bẩn và mảnh vụn khỏi băng tải là hoạt động bảo dưỡng được đánh giá dễ dàng nhất đối với băng tải. Lau và làm sạch các hạt bụi hoặc mảnh vụn tích tụ trên bề mặt băng tải. Sử dụng nước tinh khiết để làm sạch băng tải trong quá trình chạy. Chỉ thực hiện vệ sinh chuyên sâu khi băng tải không ở trạng thái hoạt động. Điều này sẽ cho phép bạn làm sạch hoàn hảo ngay cả ở những khu vực khó tiếp cận.

Sau các bước kiểm tra và bảo dưỡng, hãy luôn nhớ tháo tất cả các dụng cụ và thiết bị ra khỏi băng tải và xung quanh băng tải.

Cân nhắc về tốc độ và độ chính xác

Thời gian hoạt động: Việc sử dụng băng tải liên tục trong thời gian dài ảnh hưởng rất lớn tới độ dãn dài tổng thể của băng tải, băng tải có độ dãn dài càng thấp càng tránh được việc phát sinh sự cố dãn băng, trượt băng.

Năng suất và Tốc độ chạy băng: Tốc độ chạy băng tải càng lớn lực mài mòn và va đập giữa vật liệu với băng tải càng cao hơn nữa tốc độ cao cũng ảnh hưởng tới độ dãn dài của băng tải. Vì vậy muốn tăng năng suất hay tốc độ của băng tải cần cân nhắc lựa chọn băng tải có thông số phù hợp.

Môi trường: Một số yếu tố về môi trường làm việc như: độ ẩm cao, nhiệt độ, tiềm năng cháy nổ, hơi ăn mòn,...cũng cần được quan tâm để lựa chọn băng tải phù hợp nhằm giảm thiểu tối đa những sự cố và ảnh hưởng tới độ bền băng tải.

Bảng điều khiển

Chức năng và tính năng

-

Màn hình hiển thị với điều khiển PLC dễ dàng cài đặt các thông số dung tích cụ thể.

-

Có hiển thị nhiều vòi chiết rót điều khiển tăng giảm tốc độ xử lí sản phẩm.

-

Thao tác thực hiện nhanh chóng, dễ dàng.

-

Máy có chức năng lưu trữ số liệu, doanh nghiệp có thể tham khảo các thông số kĩ thuật cho phù hợp với chiến lược sản xuất.

-

Hệ thống băng chuyền bánh răng vận hành điều khiển ổn định.

Cân nhắc về giao diện người dùng

-

Khả năng hiển thị trạng thái hệ thống

-

Sự phù hợp giữa hệ thống và thực tế đang vận hành

-

Tính nhất quán và tiều chuẩn

-

Phòng ngừa lỗi

-

Tính linh hoạt và hiệu quả sử dụng

-

Giúp người dùng nhận biết, chuẩn đoán và khắc phục lỗi

-

Trợ giúp vận hành máy

Bể chứa chất lỏng

Cân nhắc về năng lực và vật chất

-

Tùy thuộc vào mức độ sản xuất và loại chất lỏng mà lựa chọn bể chứa hợp lý

-

Với các chất lỏng đều có chất bảo quản và độ ăn mòn nên sử dụng loại thép chống ăn mòn

-

Những loại chất lỏng dễ bị ảnh hưởng bới nhiệt độ dùng loại bề chứa có khả năng ổn định nhiệt , giảm ma sát với chất lỏng

-

Các loại chất lỏng để lâu ngoài môi trường nhanh hỏng gây thiệt hại. Vì thế tùy thuộc vào mức độ sản xuất mà lựa chọn bể chứa vừa hoặc lớn

Kiểm soát và giám sát mức độ

-

Bể chứa có khả năng kiểm soát mức độ chất lỏng

-

Thêm chất lỏng khi bơm gần hết

-

Đóng kín đảm bảo an toàn môi trường làm việc và tránh hỏng chất lỏng

Các tính năng an toàn

-

Liên tục thêm chất lỏng khi đạt ngưỡng cài đặt

-

Bể chứa luôn được đóng kín đảm bảo an toàn

-

Chất lượng sản phẩm gần như nguyên vẹn khi qua bể chứa

Hệ thống bơm

Máy chiết rót trọng lực

Máy chiết rót trọng lực sử dụng trọng lực để đưa sản phẩm từ bồn chứa vào các chai, lọ,...Thể tích chiết rót được xác định chính xác bằng cách thiết lập thời gian dừng hoặc thiết lập nhờ sự trên lệch áp suất dòng chảy.

Máy chiết rót trọng lực thích hợp cho các chất lỏng chảy tự do như nước, nước trái cây, rượu vang và các sản phẩm có độ nhớt thấp.

Máy chiết rót piston

Máy chiết rót piston hoạt động bằng cách sử dụng piston để hút vào và phân phối sản phẩm vào thùng chứa. Chúng rất lý tưởng để chiết rót các sản phẩm đặc và nhớt như kem, bột nhão, nước sốt, nước thơm và thực phẩm dạng lỏng. Thể tích nạp có thể được điều chỉnh bằng cách thay đổi chiều dài hành trình của piston.

Máy chiết rót chân không

Chai đựng được nối với 1 hệ thống hút chân không, tạo ra sự chênh lệch về áp suất giữa chai và thùng chứa để dung dịch chảy vào. Nguyên lí này thường được sử dụng khi không thể để thùng chứa ở trên cao để sử dụng nguyên lí chiết rót trọng lực.

Máy chiết rót đẳng áp

Phương pháp này thường được sử dụng để chiết rót các dung dịch có ga. Theo cách chiết rót này, người ta nạp khí CO2 vào trong chai sao cho áp suất trong chai bằng áp suất của bình chứa. Tiếp theo, họ sẽ lợi dụng độ cao để sản phẩm chảy vào trong chai.

Cân nhắc về tốc độ dòng chảy và áp suất

Định lượng bằng bình định mức: chất lỏng được định lượng chính xác nhờ bình định mức trước khi rót vào chai.

Định lượng bằng chiết tới mức cố định: chất lỏng được chiết tới mức cố định trong chai bằng cách chiết đầy, sau đó lấy khối thể tích bù trừ ra khỏi chai; khi đó mức lỏng trong chai sẽ sụt xuống một khoảng như nhau bất kể thể tích của các chai có bằng nhau hay không. Ngoài ra còn sử dụng ống thông hơi, chất lỏng được chiết tới khi ngập miệng ống thông hơi sẽ dứng lại. Phương pháp này có độ chính xác không cao, tùy thuộc độ đồng đều của chai.

Định lượng bằng cách chiết theo thời gian: cho chất lỏng chảy vào chai trong khoảng thời gian xác định, có thể xem như thể tích chất lỏng chảy là không đổi. phương pháp nầy chỉ áp dụng cho các sản phẩm có giá tri thấp, không yêu cầu độ chính xác định lượng.

Bảo trì và khắc phục sự cố

Kiểm tra bộ chiết:

Xem xét các bộ phận chiết, như ống nạp, van chiết, và bộ điều chỉnh lưu lượng. Đảm bảo chúng không bị hỏng, gãy, hoặc bị tắc nghẽn.

Kiểm tra độ chính xác của bộ điều chỉnh lưu lượng để đảm bảo lượng chất lỏng được chiết đúng theo quy định.

Kiểm tra hệ thống niêm phong:

Kiểm tra các bộ phận niêm phong, chẳng hạn như bộ kẹp nắp, linh kiện niêm phong, và hệ thống nhiệt độ niêm phong (nếu có). Đảm bảo chúng hoạt động hiệu quả và không bị hỏng.

Kiểm tra áp lực niêm phong để đảm bảo niêm phong chặt chẽ và an toàn.

Các yếu tố cần xem xét khi chọn Máy rót chiết rót chất lỏng

Yêu cầu về khối lượng và tốc độ sản xuất

-

Máy chiết rót tự động loại cố định dung tích

-

Máy chiết rót tự động loại dung tích thay đổi được (50-100ml, 100-1000ml, 200-2000ml, 500-5000ml, 7L, 10L, 12L…)

-

Máy chiết rót tốc độ trung bình

-

Máy chiết rót tốc độ cao công suất 5,000-10,000-15,000-20,000-30,000 chai/giờ

Các loại chất lỏng cần đổ đầy

-

Máy chiết rót chất lỏng Liqid (nước tinh khiết, nước khoáng, nước đóng chai, đồ uống có gas và không gas, nước ép hoa quả, sữa, dầu nhớt, nước tương…)

-

Máy chiết rót sản phẩm dạng kem (sữa tắm, dầu gội, sữa rửa mặt, sữa chua…)

-

Máy chiết rót định lượng bột Powder (sữa bột, bột ngọt mì chính, đường, cà phê, thuốc dạng bột, sơn bột, thuốc nhuộm, phấn bột…)

-

Máy chiết rót định lượng hạt Granule (hoa quả sấy, nông sản thóc gạo, hạt điều, hạt lạc, đỗ, muối hạt, hạt hướng dương, hạt dẻ, hạt bí, thuốc dạng viên hoàn…)

Yêu cầu về độ chính xác và nhất quán

-

Máy chiết rót rượu vang tự động, chiết rót rượu vodka, bia, đồ uống có cồn

-

Máy chiết rót dầu nhớt

-

Máy chiết rót nước uống tinh khiết, nước ép hoa quả, trà xanh, trà sữa,

-

Máy chiết rót nước mắm, dầu ăn, xì dầu, nước tương

-

Máy chiết rót tự động dầu gội, sữa tắm…

Cân nhắc về ngân sách và chi phí

Bằng cách so sánh các lựa chọn khác nhau, các công ty có thể xác định lựa chọn nào mang lại giá trị tốt nhất về mặt đầu tư ban đầu, chi phí vận hành, yêu cầu bảo trì và hiệu quả tổng thể. Việc đánh giá này giúp doanh nghiệp tối ưu hóa nguồn lực và tối đa hóa lợi nhuận.

Chi phí vận hành và bảo trì, bạn cần xem xét các chi phí như chi phí nguyên liệu thô để nạp liệu, chi phí năng lượng để vận hành thiết bị, chi phí nhân công để vận hành và bảo trì thiết bị cũng như bất kỳ chi phí bảo trì hoặc sửa chữa nào có thể phát sinh.

Dự báo nhu cầu và tăng trưởng trong tương lai đòi hỏi phải phân tích xu hướng thị trường, nhu cầu của khách hàng và kế hoạch mở rộng tiềm năng. Điều này giúp xác định tốc độ tăng trưởng dự kiến và khối lượng sản xuất cần thiết trong tương lai.

Các yếu tố như thay đổi nhân lực, tiến bộ công nghệ và bối cảnh cạnh tranh cần được xem xét thông qua các dự báo.

Phần kết luận

Tóm tắt các loại và linh kiện máy chiết rót chất lỏng

Theo mức độ tự động hóa

-

Máy chiết rót tự động

-

Máy chiết rót bán tự động

-

Máy chiết rót thủ công

Các loại linh kiện

-

Vòi phun

-

Băng tải

-

Bảng điều khiển

-

Bể chứa chất lỏng

-

Hệ thống bơm

Tầm quan trọng của việc lựa chọn máy phù hợp với nhu cầu cụ thể

Khả năng tương thích của sản phẩm: Thiết bị của dây chuyền chiết rót phải có khả năng xử lý sản phẩm cụ thể được chiết rót, có tính đến độ nhớt, đặc tính tạo bọt và bất kỳ yêu cầu đặc biệt nào của nó.

-

Công suất đầu ra: Thiết bị của dây chuyền chiết rót phải có khả năng đáp ứng khối lượng sản xuất mong muốn, đảm bảo có thể lấp đầy đủ số lượng container trên một đơn vị thời gian.

-

Độ chính xác: Thiết bị phải có khả năng đo và đổ chính xác lượng sản phẩm mong muốn vào mỗi thùng chứa, đảm bảo tính nhất quán và tránh đổ thiếu hoặc đổ quá đầy.

-

Dễ vận hành: Thiết bị phải thân thiện với người dùng và người vận hành dễ dàng cài đặt, vận hành và bảo trì. Điều này có thể bao gồm các tính năng như điều khiển màn hình cảm ứng, quy trình làm sạch tự động và khả năng chuyển đổi nhanh chóng.

-

Độ bền và độ tin cậy: Thiết bị phải được chế tạo để đáp ứng nhu cầu sản xuất liên tục và sử dụng thường xuyên, giảm thiểu thời gian ngừng hoạt động và yêu cầu bảo trì.

-

Chi phí: Cần cân nhắc chi phí đầu tư ban đầu cũng như mọi chi phí vận hành liên tục, chẳng hạn như tiêu thụ năng lượng, bảo trì và phụ tùng thay thế.

-

Tính linh hoạt: Thiết bị phải cho phép linh hoạt về hình dạng, kích thước và vật liệu thùng chứa, đáp ứng các yêu cầu đóng gói khác nhau.

-

An toàn và vệ sinh: Thiết bị phải tuân thủ các quy định an toàn và được thiết kế để dễ dàng vệ sinh và khử trùng nhằm đảm bảo độ tinh khiết của sản phẩm và an toàn cho người vận hành.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh