Hệ Thống Dây chuyền chiết rót

Giới thiệu về hệ thống dây chuyền chiết rót

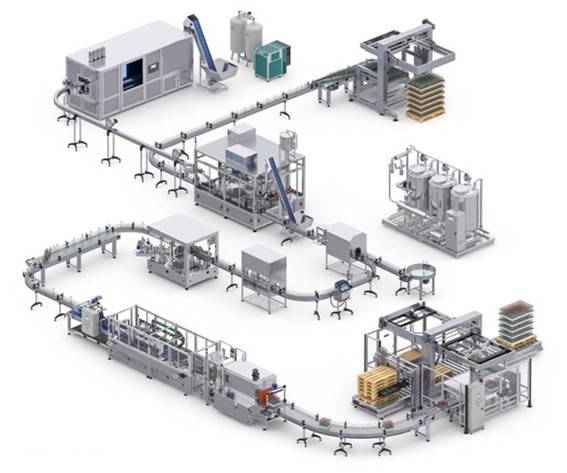

Dây chuyền chiết rót là một hệ thống tự động hóa được tích hợp nhiều công đoạn từ sục rửa chai, chiết rót, vặn nắp, đóng chai đến các công đoạn khác như dán nhãn, có màng lốc chai, rồi đưa các lốc chai đó vào thùng carton, cuối cùng là đóng đai các thùng carton trên pallet để bảo vệ các thùng hàng.

Các ngành công nghiệp phổ biến sử dụng hệ thống dây chuyền chiết rót bao gồm

Ngành thực phẩm và đồ uống: Các sản phẩm như nước giải khát, nước ngọt, nước suối, nước trái cây, nước mắm, dầu ăn, sữa, bia và rượu thường được sản xuất và đóng gói bằng các hệ thống dây chuyền chiết rót.

Ngành hóa chất: Các sản phẩm hóa chất như chất tẩy rửa, dầu nhờn, thuốc nhuộm, chất tẩy, chất tẩy trắng, chất tẩy ố, nước hoa, dung môi và các loại hóa chất khác cũng thường được đóng gói bằng dây chuyền chiết rót.

Ngành dược phẩm: Các sản phẩm dược phẩm như kem dưỡng da, dầu gội đầu, sữa tắm, xịt mũi và các loại thuốc khác cũng thường được đóng gói bằng hệ thống dây chuyền chiết rót.

Ngành mỹ phẩm: Các sản phẩm mỹ phẩm như kem chống nắng, kem dưỡng da, son môi, phấn mắt và các sản phẩm trang điểm khác thường được đóng gói và sản xuất bằng dây chuyền chiết rót.

Lợi ích của việc sử dụng hệ thống dây chuyền chiết rót bao gồm

Tăng năng suất: Hệ thống dây chuyền chiết rót có khả năng sản xuất nhanh chóng và liên tục, giúp tăng năng suất sản xuất của các ngành công nghiệp.

Đảm bảo chất lượng: Hệ thống dây chuyền chiết rót có thể đảm bảo chính xác lượng sản phẩm được đóng rót vào mỗi chai, đảm bảo chất lượng và độ chính xác của sản phẩm.

Tiết kiệm thời gian và lao động: Sử dụng dây chuyền chiết rót giúp tiết kiệm thời gian và lao động so với việc đóng gói thủ công, giúp tăng hiệu suất và giảm chi phí.

Đáng tin cậy và an toàn: Hệ thống dây chuyền chiết rót được thiết kế để đảm bảo tính năng và an toàn trong quá trình sản xuất và đóng gói, giảm nguy cơ hỏng hóc và tai nạn lao động.

Đa dạng hóa sản phẩm: Hệ thống dây chuyền chiết rót có thể được điều chỉnh và tùy chỉnh để đáp ứng các yêu cầu đóng gói khác nhau, cho phép sản xuất và đóng gói nhiều loại sản phẩm khác nhau trên cùng một dây chuyền.

Các thành phần chính của hệ thống dây chuyền chiết rót

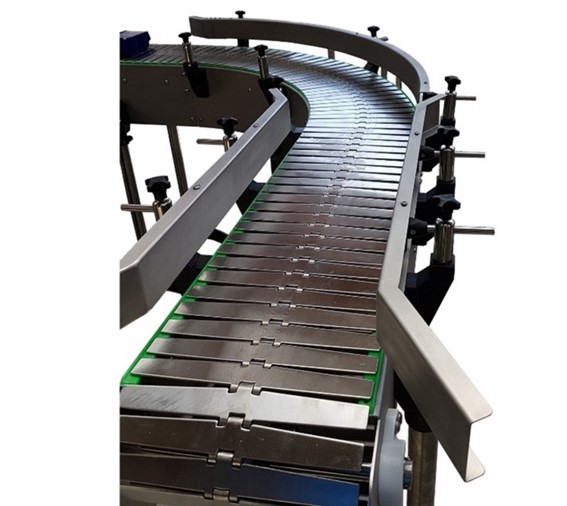

Hệ thống băng tải

Một số loại băng tải phổ biến được sử dụng trong hệ thống dây chuyền chiết rót, bao gồm:

Băng tải PVC: Dây đai được làm từ các vật liệu như PVC,... có độ bền cao, chống mài mòn và chịu được áp lực và nhiệt độ cao. Chúng bao gồm một vành đai liên tục di chuyển sản phẩm dọc theo một bề mặt phẳng.

Băng tải con lăn: Những băng tải này sử dụng một loạt con lăn để di chuyển sản phẩm dọc theo bề mặt phẳng hoặc nghiêng. Chúng thường được sử dụng để vận chuyển những mặt hàng nặng hoặc cồng kềnh.

Băng tải xích: Những băng tải này sử dụng dây xích để di chuyển sản phẩm dọc theo đường ray. Chúng thường được sử dụng trong hệ thống dây chuyền chiết rót cho chai hoặc lon.

Hệ thống băng tải đóng vai trò vận chuyển sản phẩm trong các giai đoạn của dây chuyền chiết rót giúp tăng tốc độ của cả quy trình chiết rót và giảm chi phí nhân công cho doanh nghiệp

Máy chiết rót

Có một số loại máy chiết rót khác nhau. Dưới đây là một số loại chiết rót phổ biến

Máy chiết rót trọng lực

Máy chiết rót trọng lực sử dụng trọng lực để đưa sản phẩm từ bồn chứa vào các chai, lọ,...Thể tích chiết rót được xác định chính xác bằng cách thiết lập thời gian dừng hoặc thiết lập nhờ sự trên lệch áp suất dòng chảy.

Máy chiết rót trọng lực thích hợp cho các chất lỏng chảy tự do như nước, nước trái cây, rượu vang và các sản phẩm có độ nhớt thấp.

Máy chiết rót piston

Máy chiết rót piston hoạt động bằng cách sử dụng piston để hút vào và phân phối sản phẩm vào thùng chứa. Chúng rất lý tưởng để chiết rót các sản phẩm đặc và nhớt như kem, bột nhão, nước sốt, nước thơm và thực phẩm dạng lỏng. Thể tích nạp có thể được điều chỉnh bằng cách thay đổi chiều dài hành trình của piston.

Máy chiết rót chân không

Chai đựng được nối với 1 hệ thống hút chân không, tạo ra sự chênh lệch về áp suất giữa chai và thùng chứa để dung dịch chảy vào. Nguyên lí này thường được sử dụng khi không thể để thùng chứa ở trên cao để sử dụng nguyên lí chiết rót trọng lực.

Máy chiết rót đẳng áp

Phương pháp này thường được sử dụng để chiết rót các dung dịch có ga. Theo cách chiết rót này, người ta nạp khí CO2 vào trong chai sao cho áp suất trong chai bằng áp suất của bình chứa. Tiếp theo, họ sẽ lợi dụng độ cao để sản phẩm chảy vào trong chai.

Máy đóng nắp

Trong hệ thống dây chuyền chiết rót, có một số loại máy đóng nắp khác nhau được sử dụng. Dưới đây là một số loại máy đóng nắp thông dụng:

Máy vặn nắp: Máy này sử dụng lực xoắn để đóng chặt nắp lên chai. Nó thường được sử dụng cho các loại nắp vặn như nắp chai, nắp lọ, …

Máy đóng nắp ép: Máy này sử dụng lực ép để đóng nắp chặt lên sản phẩm. Thường được sử dụng cho các loại nắp ép như nắp nhựa trên hũ, nắp nhôm trên lọ, hay được sử dụng trong ngành công nghiệp rượu vang.

Máy đóng nắp bấm: Máy này sử dụng lực bấm để đóng chặt nắp lên sản phẩm. Thường được sử dụng cho các loại nắp bấm như nắp nhựa trên chai, nắp nhôm trên hũ, ...

Chức năng của máy đóng nắp là đảm bảo rằng nắp được đóng chặt và an toàn trên sản phẩm. Nó giúp ngăn chặn sự rò rỉ, bảo vệ sản phẩm khỏi ô nhiễm và duy trì chất lượng của sản phẩm.

Máy đóng nắp giúp tăng năng suất và hiệu quả trong quá trình đóng gói, giúp tiết kiệm thời gian và công sức lao động. Do đó, máy đóng nắp đóng vai trò quan trọng trong hệ thống dây chuyền chiết rót

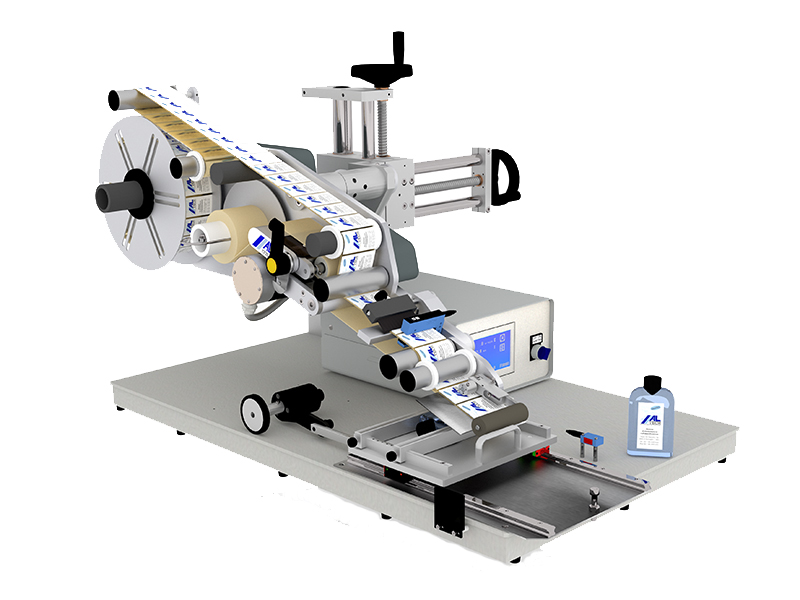

Máy dán nhãn

Có một số loại máy dán nhãn được sử dụng trong hệ thống dây chuyền chiết rót. Một số loại thường được sử dụng bao gồm:

Máy dán nhãn bao quanh: Những máy này dán nhãn xung quanh toàn bộ chu vi của hộp đựng sản phẩm. Chúng thích hợp để dán nhãn các thùng chứa hình trụ hoặc tròn như chai hoặc lon.

Máy dán nhãn trước và sau: Loại máy này dán nhãn lên mặt trước và mặt sau của hộp đựng sản phẩm. Chúng thường được sử dụng để dán nhãn các thùng chứa hình phẳng hoặc hình chữ nhật.

Máy dán nhãn trên: Những máy này dán nhãn lên bề mặt trên của hộp đựng sản phẩm. Chúng thường được sử dụng để dán nhãn các vật chứa hình phẳng hoặc hình vuông như hộp hoặc thùng carton.

Máy dán nhãn đáy: Những máy này dán nhãn lên bề mặt đáy của hộp đựng sản phẩm. Chúng thường được sử dụng để dán nhãn cho các chai hoặc hộp đựng cần nhãn nhận dạng trên đế của chúng.

Máy dán nhãn bao bì: Những máy này áp dụng các ống bọc hoặc nhãn co nhiệt cho thùng chứa. Chúng thích hợp để dán nhãn các sản phẩm có hình dạng bất thường hoặc những sản phẩm cần có bao bì chống giả mạo.

Hệ thống kiểm tra

Có nhiều loại hệ thống kiểm tra khác nhau được sử dụng trong hệ thống dây chuyền chiết rót, bao gồm:

Hệ thống kiểm tra bằng hình ảnh: Các hệ thống này sử dụng camera và phần mềm xử lý hình ảnh để phát hiện bất kỳ khiếm khuyết hoặc bất thường nào trong sản phẩm, chẳng hạn như sai lệch, thiếu nắp hoặc niêm phong bị hỏng.

Hệ thống kiểm tra bằng tia X: Hệ thống tia X được sử dụng để phát hiện bất kỳ chất gây ô nhiễm hoặc hạt lạ nào trong sản phẩm, bao gồm kim loại, thủy tinh hoặc nhựa.

Cân kiểm tra trọng lượng: Cân kiểm tra trọng lượng được sử dụng để đảm bảo rằng sản phẩm được chiết rót đáp ứng các yêu cầu về trọng lượng đã chỉ định, phát hiện bất kỳ việc chiết thiếu hoặc chiết rót thừa.

Máy dò kim loại: Máy dò kim loại được sử dụng để xác định mọi tạp chất kim loại trong sản phẩm, chẳng hạn như các mảnh hoặc mảnh kim loại nhỏ.

Hệ thống phát hiện rò rỉ: Các hệ thống này được thiết kế để phát hiện mọi rò rỉ hoặc khuyết tật về niêm phong trong bao bì, đảm bảo rằng sản phẩm vẫn được niêm phong và bảo vệ đúng cách.

Tầm quan trọng của hệ thống kiểm tra trong việc đảm bảo chất lượng và an toàn sản phẩm là không thể phủ nhận.

Hệ thống đóng gói

Có nhiều loại hệ thống đóng gói được sử dụng trong hệ thống dây chuyền chiết rót. Dưới đây là một số loại phổ biến:

Hệ thống đóng gói sơ cấp: Đây là hệ thống đóng gói trực tiếp chứa sản phẩm. Ví dụ bao gồm chai, lon, túi, vỉ và gói. Hệ thống đóng gói sơ cấp rất quan trọng để bảo vệ sản phẩm khỏi các chất gây ô nhiễm bên ngoài, bảo quản độ tươi và chất lượng của sản phẩm, đồng thời mang lại sự tiện lợi cho người tiêu dùng.

Hệ thống đóng gói thứ cấp: Đây là các hệ thống đóng gói nhóm hoặc bó các gói chính lại với nhau. Ví dụ bao gồm thùng carton, khay, màng co. Hệ thống đóng gói thứ cấp cung cấp sự bảo vệ bổ sung cho các gói hàng chính trong quá trình vận chuyển và bảo quản. Nó cũng giúp xây dựng thương hiệu và tiếp thị bằng cách hiển thị thông tin sản phẩm và tăng cường sức hấp dẫn.

Hệ thống đóng gói cấp ba: Đây là các hệ thống đóng gói được sử dụng để vận chuyển số lượng lớn và lưu trữ nhiều gói thứ cấp. Ví dụ bao gồm pallet, màng bọc, thùng chứa. Hệ thống đóng gói cấp ba tạo điều kiện thuận lợi cho việc xử lý, lưu trữ và phân phối sản phẩm hiệu quả đồng thời đảm bảo tính nguyên vẹn của chúng và giảm thiểu thiệt hại trong quá trình vận chuyển.

Vai trò chung của các thành phần trong hệ thống chiết rót

Tăng năng suất: Các thành phần trong dây chuyền chiết rót giúp tăng năng suất sản xuất bằng cách thực hiện các công việc một cách nhanh chóng và hiệu quả hơn so với việc thủ công. Điều này giúp giảm thời gian sản xuất và tăng khả năng sản xuất hàng loạt.

Cải thiện chất lượng: Các thành phần trong dây chuyền chiết rót giúp đảm bảo tính chính xác và đồng nhất trong quá trình chiết rót. Nó giúp đạt được độ chính xác cao trong việc đo lường và kiểm soát lượng chất lỏng được chiết rót, từ đó cải thiện chất lượng sản phẩm.

Giảm lỗi và rủi ro: Các thành phần trong dây chuyền chiết rót giảm thiểu sự can thiệp của con người trong quá trình vận hành, giúp giảm lỗi và rủi ro gây ra bởi các yếu sai sót của con người. Điều này làm giảm số lượng sản phẩm bị hỏng và giúp đảm bảo an toàn trong quá trình sản xuất.

Tiết kiệm chi phí: Các thành phần trong dây chuyền chiết rót giúp giảm chi phí lao động bằng cách thực hiện các nhiệm vụ mà trước đây yêu cầu sự can thiệp của con người. Nó cũng giúp giảm lượng chất thải và tiết kiệm nguyên vật liệu, từ đó giảm chi phí sản xuất.

Tăng tính linh hoạt và đáp ứng nhanh: Các thành phần trong dây chuyền chiết rót cho phép điều chỉnh linh hoạt trong quá trình chiết rót và tăng khả năng đáp ứng nhanh với các yêu cầu sản xuất thay đổi. Điều này giúp tối ưu hóa hiệu suất và linh hoạt trong việc sản xuất các sản phẩm khác nhau.

Quản lý và giám sát dễ dàng: Các thành phần trong dây chuyền chiết rót cung cấp khả năng quản lý và giám sát tự động quy trình chiết rót. Nó cho phép theo dõi thời gian thực, kiểm tra và điều chỉnh các thông số quan trọng, từ đó giúp nâng cao khả năng quản lý và kiểm soát quá trình sản xuất.

Kết luận

Hệ thống dây chuyền chiết rót bao gồm các thành phần chính như hệ thống băng tải, máy chiết rót, máy đóng nắp, máy dán nhãn, hệ thống kiểm tra và hệ thống đóng gói. Khi lựa chọn máy chiết rót, cần xem xét loại sản phẩm cần chiết rót, độ chính xác và tính đồng bộ của quá trình, chi phí đầu tư, tốc độ chiết rót, độ linh hoạt để đáp ứng nhu cầu sản xuất, cũng như khả năng vận hành và bảo trì của máy. Đồng thời, sự hỗ trợ khách hàng từ nhà cung cấp được coi là yếu tố quan trọng để đảm bảo hiệu quả và liên tục của hệ thống dây chuyền chiết rót.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh