Công dụng công nghiệp của mạ thiếc

Mạ thiếc là gì?

Mạ thiếc là một quy trình mạ kim loại công nghiệp trong đó bề mặt của các vật kim loại được phủ một lớp thiếc mỏng.

Quá trình này có thể được áp dụng cho nhiều loại kim loại như sắt, đồng hoặc thép. Sau khi thiếc đã được phủ lên phần tử cơ bản kim loại này, vật liệu thu được thường được gọi là tấm thiếc.

Những ngành công nghiệp nào sử dụng công nghệ của mạ thiếc

Những ngành sử dụng mạ thiếc hàng đầu được phân chia thành điện tử, cơ điện tử, dụng cụ kim loại, ốc vít, thiết bị thực phẩm và gần đây nhất là năng lượng mặt trời.

Dưới đây là một vài ví dụ từ mỗi ngành:

· Thiết bị đầu cuối và vỏ được sử dụng trong hệ thống điện tử hàng không.

· Cầu dao và dây cáp kết nối được sử dụng trong xây dựng nhà và tòa nhà mới ốc vít, đai ốc và bu lông được sử dụng trên phần cứng hàng hải trong tàu hải quân

· Tấm nướng và bát dùng trong sản xuất thực phẩm và dụng cụ nấu nướng tại nhà

· Các tấm pin mặt trời.

Ưu điểm của mạ thiếc

Có nhiều lợi ích khi sử dụng giải pháp mạ điện thiếc, một số trong đó bao gồm:

Chống ăn mòn: Mạ thiếc là một phương pháp tuyệt vời để bảo vệ các kim loại như sắt hoặc thép khỏi bị ăn mòn . Một lớp thiếc mỏng trên bề mặt những kim loại này có thể giúp ức chế quá trình oxy hóa và kéo dài tuổi thọ cho sản phẩm của bạn. Mặc dù mạ kẽm cũng thường được sử dụng để chống ăn mòn nhưng kẽm được biết là quá độc hại để sử dụng trong thực phẩm hoặc các ứng dụng y tế, do đó mạ thiếc là giải pháp mạ hoàn hảo cho các loại ngành công nghiệp này.

Độ dẫn nhiệt: Mạ thiếc có thể làm được nhiều việc hơn là chỉ che chắn các kim loại khác vì nó còn mang lại bề mặt tiếp xúc tốt, sạch sẽ, tạo ra bề mặt tối ưu để dẫn dòng điện. Điều này làm cho thiếc axit sáng trở thành lớp hoàn thiện kim loại lý tưởng cho thiết bị điện tử, hệ thống dây điện và ống dẫn.

Khả năng hàn: Một lợi ích tuyệt vời khác của mạ thiếc là nó có thể làm tăng khả năng hàn của vật kim loại, giúp hàn nó sang bề mặt khác dễ dàng hơn.

Trị giá: Cuối cùng nhưng không kém phần quan trọng, mạ điện thiếc là giải pháp mạ kim loại ít tốn kém hơn rất nhiều, đặc biệt khi so sánh với các kim loại khác, chẳng hạn như mạ vàng hoặc mạ bạc

Hạn chế của mạ thiếc

Điểm yếu chính của Thiếc là khả năng hoạt động ở nhiệt độ thấp dưới 450° F và các hiện tượng liên kim loại (tức là râu thiếc và sự phát triển tinh thể đuôi gai, hay nhánh thiếc). Cả hai đều gây hư hỏng nghiêm trọng cho các thiết bị điện tử bằng cách bắc cầu và tạo ra chập điện trong các thiết bị điện tử mà chúng được lắp ráp.

Không có nguyên nhân nào được hiểu và thống nhất về loại râu thiếc trong khi đuôi gai di chuyển do phản ứng điện từ của các ion thiếc.

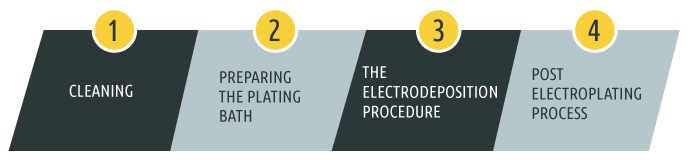

Quy trình mạ thiếc

Thiếc có thể được mạ điện lên bất kỳ loại kim loại nào. Chúng ta hãy xem xét kỹ hơn các thành phần cụ thể của quy trình mạ thiếc hiệu quả:

Làm sạch

Điều quan trọng là phải làm sạch bề mặt - bộ phận tiếp nhận lớp phủ thiếc - trước khi ngâm vào bể mạ. Việc làm sạch sẽ loại bỏ dầu, mỡ và các chất gây ô nhiễm bề mặt khác có thể làm giảm hiệu quả của quá trình mạ. Làm sạch là một quá trình gồm nhiều bước có thể thay đổi phần nào tùy thuộc vào thành phần của chất nền và lượng bụi bẩn và mảnh vụn có trong đó, cũng như các loại thiết bị làm sạch có sẵn để sử dụng. Nói chung, quá trình làm sạch bao gồm:

Phun cát : Đây là quá trình sử dụng không khí có áp suất để chiếu các vật liệu như thủy tinh nghiền, oxit nhôm, cacbua silic, thép, lõi ngô hoặc vỏ quả óc chó để loại bỏ vật lạ khỏi bề mặt.

Đun sôi : Đun sôi chất nền trong nước có thể là một phương pháp hiệu quả để loại bỏ dầu mỡ mà không cần phải sử dụng các chất phụ gia hóa học.

Tẩy dầu mỡ bằng điện phân : Nhúng lớp nền vào dung dịch điện phân sẽ loại bỏ dầu mỡ tích tụ ở các vết nứt, kẽ hở và các khu vực bề mặt khó tiếp cận khác.

Rửa sạch : Rửa sạch bề mặt bằng nước sau khi tẩy nhờn bằng điện phân sẽ loại bỏ mọi dung dịch tẩy rửa còn sót lại và các mảnh vụn trên bề mặt.

Chuẩn bị bể mạ

Bước tiếp theo là chuẩn bị dung dịch điện phân hay còn gọi là bể mạ. Bể mạ thiếc điện phân có thể bao gồm các dung dịch thiếc axit, thiếc kiềm hoặc axit metyl sulphonic. Bể mạ bao gồm thiếc được hòa tan để tạo thành các ion tích điện dương lơ lửng trong dung dịch, cũng như các chất phụ gia hóa học khác. Bể đóng vai trò là môi trường dẫn điện trong quá trình lắng đọng điện.

Bể axit có xu hướng được sử dụng với tần suất cao hơn vì chúng mang lại tốc độ lắng đọng cao hơn. Tuy nhiên, trong khi bể axit thường cung cấp một lớp phủ đồng nhất, chúng không phải lúc nào cũng chạm tới các lỗ hoặc các bề mặt không đều khác với mức độ đồng nhất cao.

-x3DN-large.webp)

Quy trình lắng đọng điện

Sau khi bề mặt đã được làm sạch và ngâm trong bể điện phân, nó đã sẵn sàng cho quá trình lắng đọng điện của lớp phủ thiếc. Vật thể thường được đặt ở giữa bể được thiết kế đặc biệt để chứa dung dịch điện phân. Vật thể đóng vai trò là cực âm, là điện cực tích điện âm trong mạch điện. Cực dương là điện cực tích điện dương trong mạch điện được đặt gần mép bể mạ.

Bước tiếp theo là đưa dòng điện một chiều điện áp thấp vào bể mạ. Một thiết bị được gọi là bộ chỉnh lưu được sử dụng để chuyển đổi nguồn AC thành dòng điện một chiều. Dòng điện cuối cùng làm cho các ion tích điện dương ở cực dương chảy qua chất điện phân trong bể mạ về phía cực âm (chất nền), nơi chúng được lắng đọng điện trên bề mặt. Dòng điện sau đó chạy ngược về cực dương để hoàn thành mạch.

Quá trình mạ điện sau

Việc xử lý sau thường không cần thiết khi kết thúc quá trình mạ thiếc. Thụ động hóa - là ứng dụng của một lớp phủ nhẹ bằng vật liệu bảo vệ - có thể được sử dụng trong các ứng dụng mạ đặc biệt để cung cấp thêm khả năng chống ăn mòn hoặc tăng cường tính chất phản ứng của thiếc. Xử lý nhiệt cũng có thể được sử dụng để ngăn ngừa hiện tượng giòn hydro, là sự suy yếu của kim loại do tiếp xúc với hydro.

Các vấn đề thường gặp khi mạ thiếc

Một số vấn đề có thể xảy ra trong quá trình mạ thiếc có thể tác động tiêu cực đến kết quả cuối cùng. Bao gồm các:

Thiếc “Râu ria”: Các phần nhô ra nhỏ, sắc nhọn được gọi là râu có thể hình thành trên bề mặt của các vật được mạ thiếc nguyên chất rất lâu sau khi kết thúc quá trình mạ. Những sợi kim loại cực nhỏ này không thể nhìn thấy bằng mắt thường nhưng chúng có thể gây hư hỏng đáng kể cho thành phẩm. Vì chúng có tính dẫn điện nên râu ria có thể gây đoản mạch trong các linh kiện điện tử. Râu thiếc thậm chí còn được biết là nguyên nhân dẫn đến sự cố của hệ thống máy tính và vệ tinh, cũng như sự gián đoạn hoạt động của các nhà máy điện hạt nhân.

Người ta vẫn chưa biết nguyên nhân hình thành râu thiếc và không có phương pháp nào được chứng minh để ngăn chặn hoàn toàn chúng. tần suất xảy ra. Đã có một số thành công trong việc hạn chế sự hình thành các sợi thiếc thông qua việc thay đổi cấu trúc tinh thể của lớp thiếc, mặc dù phương pháp này không phải là phương pháp hoàn hảo.

Thiếu độ dày đồng đều : Trong một số trường hợp, thiếc có thể không được lắng đọng đồng đều trên vật được mạ. Đôi khi, hình dạng và đường viền của vật thể khó đạt được độ dày mong muốn, thường nằm trong khoảng từ 10 đến 20 micron. Khi mạ trên các vật kim loại có góc nhọn, thiếc có thể được lắng đọng với độ dày lớn hơn ở bên ngoài. các góc và giảm độ dày ở các khu vực lõm. Điều này thường có thể được khắc phục bằng cách đặt lại vị trí cực dương và điều chỉnh mật độ dòng điện một chiều.

Khả năng hàn dễ hỏng : Mặc dù kim loại mạ thiếc được biết đến với khả năng hàn tuyệt vời nhưng đặc tính này sẽ giảm dần theo thời gian. Tuổi thọ hàn có thể được kéo dài thông qua đặc điểm kỹ thuật cặn lắng thích hợp, chuẩn bị chất nền phù hợp và đóng gói thích hợp các bộ phận mạ. Việc niêm phong các sản phẩm mạ trong túi chứa đầy nitơ đã được biết là giúp tăng thời hạn sử dụng của khả năng hàn lên gấp 10 lần.

Tiếng

Anh

Tiếng

Anh

Tiếng Anh

Tiếng Anh